在 PCB 和 PCBA 项目中,很多人都会遇到类似的情况:同一份设计文件,不同供应商报价相差悬殊,有时差距只有十几个百分点,有时甚至能拉开一倍以上。这是许多硬件开发者常遇到的困惑。表面上是价格差异,实际上是设计、材料、工艺与供应链等多重因素。理解这些因素,能帮助您在成本、可靠性和交期之间做出更明智的决策。

一、设计决定成本:很多费用在投产前就已注定

PCB 的制造成本在设计阶段就已埋下伏笔。以下设计选择会直接推高成本:

- 层数与板厚:每增加两层,成本显著上升

- 线宽/线距与孔径:越精细,工艺要求越高

- 盲埋孔、HDI结构:增加压合与钻孔工序

- 阻抗控制及公差:要求越严,检测与补偿成本越高

很多项目在功能上并不一定需要极限规格,但在设计阶段却“顺手加上”,结果是制造难度和检测要求同步提高,成本自然随之上升。“过度规格化”会无形中增加制造难度与检验成本。

二、材料成本:远不止单价那么简单

材料选择的影响常被低估:

- 基材类型:常规 FR-4 库存充足,而高频、高 Tg、陶瓷基板等需要订料

- 铜厚与板厚:非常规规格会增加加工难度,影响良率

- 表面工艺:ENIG、沉银、ENEPIG 等特殊处理会增加工序与成本

材料差异还会影响压合次数、生产节拍与整体良率,导致总成本放大。

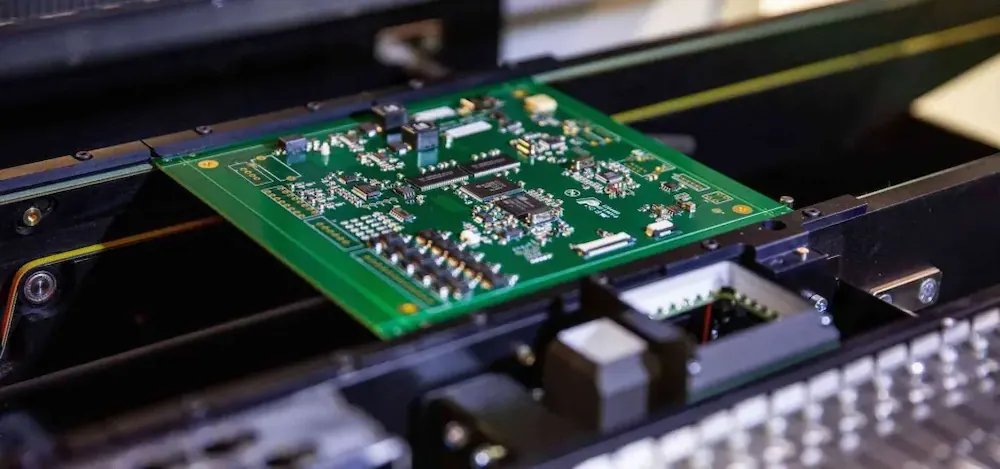

三、工艺复杂度:成本的主要“放大器”

每个特殊工艺都会叠加成本,例如:

- 激光钻孔、背钻

- 多次压合

- 特殊阻焊或字符工艺

这些工艺不仅增加工序时间,也提高了对设备、人员和质量控制的要求,其成本增幅有时甚至超过材料本身。

四、数量与批量:对单价的影响并非线性

“量越大价越低”并不完全准确,实际上还有更复杂的原因:

- 样板/小批量:成本集中在工程准备、调机与测试

- 中等批量:开始体现规模效应,性价比最高

- 超大订单:可能受产能与原材料供应限制,并非单价无限下降

因此,不同供应商在同一数量区间的报价差异,往往源于其产线结构和排产策略,而不仅仅是“愿不愿意让价”。

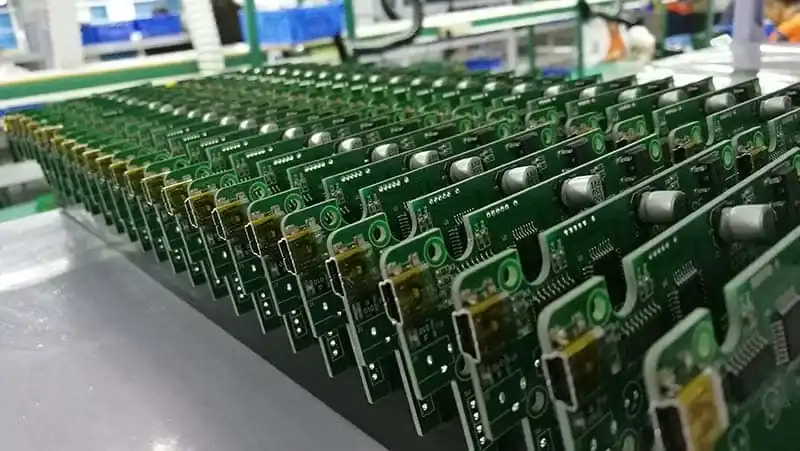

五、PCBA 成本:元器件是最大的变量

在 PCBA 项目中,PCB 本身并不是唯一的成本核心。

BOM 中的元器件选择,往往占据总成本的大头。

常见影响包括:

- 是否使用通用、长期供货元件

- 是否存在交期不稳定或停产型号

- 替代料是否可接受

此外,频繁更改 BOM、在生产阶段临时调整元件,也会显著拉高整体成本,甚至影响交期。

六、交期与供应链:隐形成本不容忽视

加急生产并不仅仅是“插队”那么简单。

它通常意味着:

- 调整生产计划

- 增加人工或加班成本

- 放弃部分批量效率

同时,不同供应商在材料库存、元器件采购渠道和物流能力上的差异,也会直接影响最终报价。

所以说,交期本身就是成本的一部分。

七、优化成本 ≠ 拼命压价

在实际项目中,真正有效的成本控制发生在项目早期:

- 在设计阶段进行 DFM(可制造性设计) 评估

- 提前确认材料与工艺的可行性与备选方案

- 根据实际需求规划订单批量与交付时间

- 与供应商进行产前沟通,避免后续变更

相比后期谈判降价,前期协同优化更能实现成本、品质与交期的平衡。

结语

PCB/PCBA 制造与装配成本的差异,从来不是由单一因素决定的,而是设计、物料、工艺、数量、供应链等多个维度的叠加。理解这些内在逻辑,不仅能帮助您合理解读报价差距,更能在产品开发前期主动规避不必要的成本增加。

如果您希望在设计或投产前获得专业的 制造成本与可行性评估,欢迎联系我们的工程团队,我们将为您提供从设计优化到制造落地的全流程支持,助您精准控制成本、保障产品可靠交付。