当您收到新设计的PCB样板,或者准备将一个小批量的PCBA项目投入生产时,除了关心元器件贴装质量,还需要确保电路板本身的电气连接是万无一失的。这时,“电测试”就成为保障质量、规避风险的关键一步。然而,面对PCB供应商提出的“飞针测试”或“针床测试(ICT)”等选项,作为项目决策者,该如何选择才最合理?

本文将从灵活性、成本、交期和适用场景出发,为您厘清这两种主流PCB电测试方式的核心区别,帮助您在项目不同阶段做出明智决策。

一、为什么PCB需要做电测试?一道不可或缺的“功能级”把关

首先需要明确一个常识:一块PCB制造完成后,即便其外观完美无瑕,也无法保证其内部的电气连接完全正确。制造过程中可能产生的微细开路、短路、阻抗异常或错位,往往是肉眼无法察觉的。电测试(Electrical Test)正是在交付前,对PCB的电气性能进行的一次“功能级”验证,确保网络的连通性符合设计,避免将有缺陷的板子流入后续昂贵的贴装环节,造成更大的损失。

在PCB电测试领域,飞针测试(Flying Probe Test) 和针床测试(ICT, In-Circuit Test) 是最常见、最核心的两种方式。它们目标一致,但路径和逻辑迥异。

二、什么是PCB飞针测试?“软件定义”的灵活测试

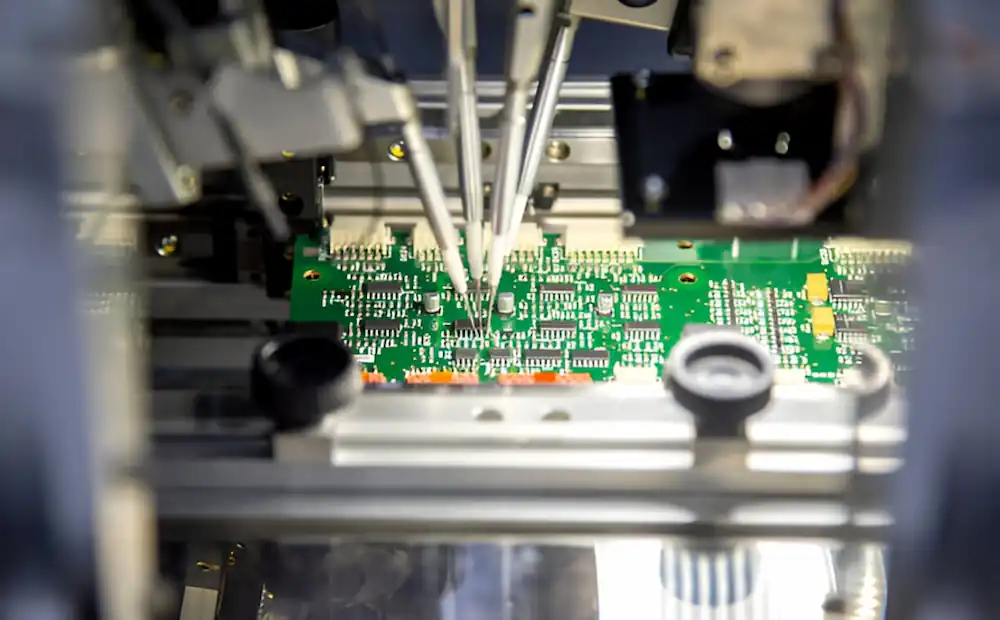

想象一下,有数个精密的探针臂,像灵活的“手指”一样,在程序的控制下精准地移动到PCB的特定焊盘或测试点上,逐点进行接触和测量。这就是飞针测试。

它的核心特点非常鲜明:

- 无需定制专用夹具:这是其最大优势。它不需要为每一款PCB设计制作厚重的专用针床治具。

- 程序驱动,移动测试:测试路径和顺序完全由软件程序控制,探针在X/Y/Z轴移动,实现多点接触。

- 本质上是“软件定义测试路径”:更换测试板型时,通常只需更换程序(和少数通用夹具),硬件改动极小。

三、飞针测试如何工作?

其工作流程可以简化为一个高效的自动化循环:

- 定位移动:探针根据程序指令,快速移动到目标测试点上方。

- 接触加压:探针下降,与PCB上的焊盘或专用测试点可靠接触。

- 施加信号与测量:测试系统施加微弱的电信号,并测量响应,从而判断该点是否导通、与相邻网络是否短路,并能测量电阻、电容等基本参数。

- 记录与判断:系统自动记录测量结果,并与预设的“黄金板”或设计数据进行比对,标记出故障点。

关键一点:飞针测试是逐点扫描式的,探针需要依次移动到各个测试点,这决定了其速度特性。

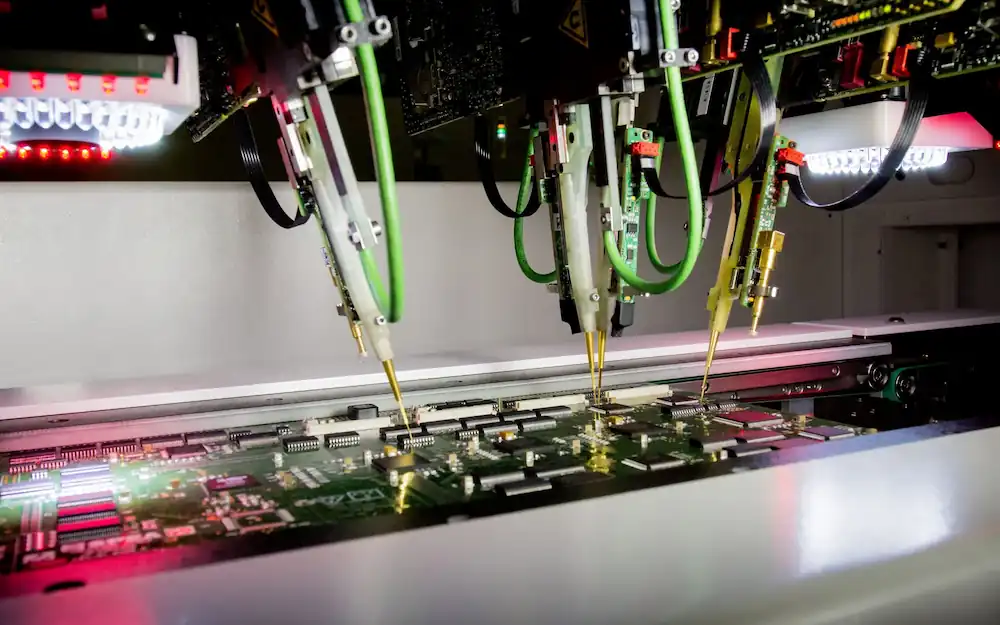

四、什么是传统针床测试(ICT)? “硬件投入”换取高效能

针床测试是另一种经典的电测方法。它需要为每一款待测PCB定制一个专用的针床治具。这个治具上布满了成千上万根探针,其位置与PCB上所有的测试点一一对应。

测试时,PCB被压合在治具上,所有测试点在同一瞬间与探针接触,测试系统并行地对所有网络进行测量。因此,它的核心逻辑是:通过前期的治具设计、制造和调试投入,换取量产阶段极高的测试速度和稳定性。

五、核心对决:飞针测试 vs 针床测试

二者的选择,本质上是项目灵活性与量产效率之间的权衡。我们可以从几个关键维度来对比:

1. 是否需要定制治具?

- 飞针测试:不需要。直接启动,最大优势。

- 针床测试:必须定制。涉及设计、加工、调试,产生额外成本(通常数千至数万元)和周期(1-4周)。

2. 测试速度

- 飞针测试:相对较慢。因为是逐点移动测试,单板测试时间从几十秒到几分钟不等。

- 针床测试:极快。所有点一次性接触,并行测试,单板测试时间通常只需几秒到十几秒。

3. 适合的订单类型

- 飞针测试:样板、小批量、多版本迭代。灵活应对变化。

- 针床测试:稳定的大批量生产。前期成本被摊薄,速度优势转化为产能和成本优势。

4. 对设计变更的适应性

- 飞针测试:几乎无影响。修改设计后,通常只需更新测试程序,数小时内即可对新版PCB进行测试。

- 针床测试:挑战巨大。如果测试点位置或网络发生变更,原有治具很可能无法使用或需要昂贵、耗时的修改,甚至彻底报废。

六、飞针测试的优势:对准客户的核心利益

对于客户,尤其是处于研发和试产阶段的客户,飞针测试的优势直接而实在:

- 缩短交期:无需等待治具制造,PCB板出厂后即可安排测试,加速项目进程。

- 适合原型验证:在设计的早期阶段,能够快速、低成本地获得电气验证报告,指导设计优化。

- 支持高密度设计:探针可访问细间距的元件焊盘,对未专门设计测试点的高密度板(如HDI)更友好。

- 拥抱设计迭代:允许在原型阶段频繁修改设计,而无需担心测试夹具的投资风险。

可以说,在快速迭代、追求敏捷开发的项目中,飞针测试往往是更现实、更经济的选择。

七、飞针测试的局限:客观看待其适用范围

当然,飞针测试并非万能。它的局限性同样明显:

- 测试速度是硬伤:完全不适用于大批量生产对节拍的要求。

- 单板测试成本结构:当测试数量巨大时,其单位测试的耗时成本会远高于摊薄了治具成本的针床测试。

因此,飞针测试并非“更高级”的技术,而是“更灵活”的工具。

八、典型应用场景:您应该考虑飞针测试吗?

如果您的项目符合以下特征,飞针测试可能是理想选择:

- PCB样板与试产(NPI)阶段。

- 小批量、多品种的订单。

- 设计尚未定型,预期会有多次改版。

- 使用了高密度互连(HDI)技术、元件间距极小的PCB。

- 因空间限制,未设计或无法设计专用测试点的板型。

九、何时应该转向针床测试?

当您的项目满足以下条件时,投资针床测试将带来丰厚的长期回报:

- 设计已经稳定,短期内不会有重大修改。

- 即将进入或已处于中、大批量生产阶段(例如,月产量数千片以上)。

- 生产节拍要求高,必须压缩单板测试时间。

- PCB设计时已充分规划了可测试性,预留了合适的测试点。

十、如何为您的项目选择合适的测试方式?

您可以遵循一个简单的决策逻辑:

- 看项目阶段:是研发验证,还是稳定量产?

- 看订单数量:是几片到几百片,还是成千上万片?

- 看设计稳定性:设计还会变吗?变化风险高吗?

- 看综合成本:计算治具成本+单板测试时间成本的总和,在您的订单数量下,哪种方式更优?

- 看交期压力:能否接受1-4周的治具制作等待期?

结语

在PCB测试的世界里,没有“最好”的方式,只有“最适合”当前项目阶段和目标的选择。飞针测试以其无与伦比的灵活性,守护着产品从零到一的创新之路;而针床测试则凭借极致的效率,护航产品从一到万的大规模交付。

明智的决策者,懂得在正确的时间,为正确的目标,选择正确的工具。理解这两种测试方式的本质区别,正是您在项目管理中平衡质量、成本与速度这一永恒三角关系的关键一环。

希望本文能帮助您在下一个项目启动时,对PCB电测方案做出更清晰、更自信的规划。