很多人在发现 PCB 生产成本超出预期时,往往会归咎于“厂家报价高”“行情不好”或“材料涨价”。然而真相是,许多成本问题早在方案设计阶段就已注定,结果后期优化只能在一个“本来就贵”的基础上进行,效果有限。

核心观点很简单:PCB 方案阶段的每一个“看似小的设计选择”,都会在量产中被批量放大,直接决定最终的成本与交付。

层数与板厚:方案阶段最容易被低估的成本决定

1. 层数不是“够用就行”

- 常见做法:为了布线方便或预留余量,方案阶段直接选用 6 层、8 层甚至更多层。

- 隐形成本:

- 每增加 2 层,核心材料与压合成本显著上升;

- 层数越多,压合次数和对准难度增加,良率随之下降;

- 量产报价随层数呈阶梯式增长。

- 应有思路:是否可通过布局规划、阻抗设计、信号与电源分区,将层数控制在满足需求的最低水平?

2. 非标板厚的问题

- 为配合机械结构,有时会选用非常规厚度(如 1.2mm、1.8mm)。

- 量产影响:

- 需定制半固化片(PP),材料交期拉长;

- 最小订单量(MOQ)提高,小批量生产成本大幅增加。

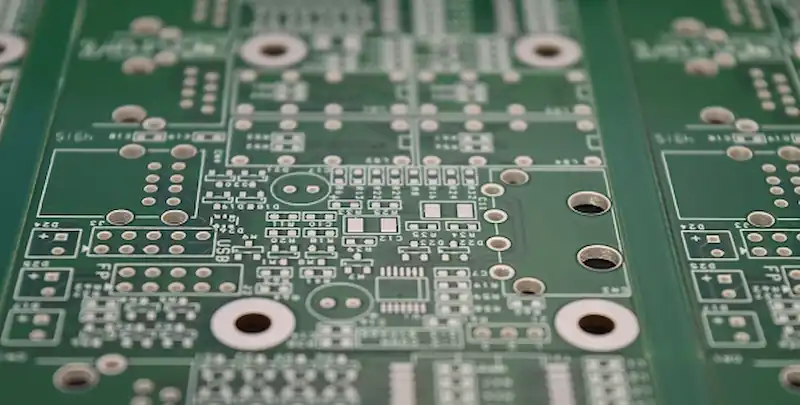

线宽线距与孔径:为“设计自由度”买单

1. 过度追求细线细距

- 打样时工厂通常可支持较细的线路,但在量产中:

- 线宽/线距过细(如 3/3mil 以下)会导致良率明显下降;

- 需升级设备与工艺控制,成本自然上升。

- 常见情况:实际电流与信号要求并不需要如此精细的设计,仅为“布线方便”而过度压缩间距。

2. 小孔径、密集过孔

- 激光孔、微孔、叠孔等高级孔工艺在 HDI 设计中必要,但若滥用:

- 钻孔、电镀工艺复杂,耗时增加;

- 量产报价对批量敏感,小批量单位成本极高。

材料选型:方案阶段选“高配”,量产阶段被动买单

1. 高 TG、高频材料的误用

- 为保证“可靠性”或“性能余量”,直接选用高 TG、高速/高频材料(如 Rogers)。

- 问题:普通数字电路或工作环境并不需要这类材料,但其成本可能是普通 FR-4 的 2-5 倍。

2. 材料品牌与型号不清晰

- 图纸或规格中只写“同等材料”“FR-4”。

- 量产时:不同厂家会按自己理解选用材料,导致报价差异大、性能不一致,沟通与确认成本增加。

阻焊、表面处理:看起来是细节,其实是长期成本

1. 非主流阻焊颜色

- 除绿色外,黑色、白色、蓝色等颜色在打样时均可实现,但在量产中:

- 工厂排产优先级低;

- 颜色一致性控制难,可能增加检验与报废成本。

2. 表面处理选择不当

- 例如:

- 盲目选用 ENIG(沉金),虽然焊接性好但成本高;

- 该用 OSP(有机保焊膜)时用了沉银,可能导致焊接可靠性问题。

- 结果:成本上升,但实际性能和可靠性并未得到最佳匹配。

可制造性(DFM)缺失:方案阶段没沟通,量产阶段全是修改

- 典型场景:方案完全定稿后才首次与 PCB 工厂对接。

- 后果:

- 因工艺限制(如孔到线距离不足、拼板方式不合理)必须改板;

- 重新投板、验证,耽误交期;

- 为赶进度在工艺上妥协,导致量产良率下降。

我们之前也提到过:方案阶段忽略 DFM 会遇到哪些问题?

为什么这些问题在打样阶段不明显?

- 打样:数量少,工厂往往愿意进行额外调整或承担一定风险,以保证样品交付。

- 量产:核心是良率与稳定性,任何非常规设计都会直接反映在成本和交期上。

方案阶段如何避免量产成本失控?

- 早期引入制造视角:在方案评审阶段就邀请 PCB/PCBA 厂家或工艺工程师参与。

- 明确设计优先级:区分“电气/机械必需要求”与“可协商的工艺选择”。

- 成本敏感点评估:提前对层数、材料、特殊工艺等进行成本摸底,避免报价阶段才被动应对。

总结:成本是设计出来的,不是报价报出来的

PCB 的真实成本,在方案画下第一根线时就开始积累。

每一个设计选择,都在为后续量产铺路——或铺平低成本、高良率的大道,或埋下延期、加价的伏笔。

真正成熟的方案设计,应同时平衡四大要素:功能、可靠性、可制造性、成本可控性。

希望你的下一个项目,从方案开始就赢在成本起跑线上。

如需对设计方案进行可制造性及成本影响评估,我们的工程师团队可提供早期技术支持与量产可行性分析。

联系我们,一起把问题解决在量产之前。