第一阶段:需求澄清与应用场景分析

这是整个项目的基石,却最容易被低估。

我们不仅要明确产品“需要做什么”,更要深入理解它“在何种环境下、以何种方式被使用”。

- 功能需求 vs. 真实场景:实验室稳定环境与真实多变的应用场景(温度、湿度、震动)往往差异巨大。

- 关键约束识别:明确供电条件、使用频率、预期寿命、成本目标与物理尺寸限制,评估其现实可行性。

- 法规与认证前置:提前梳理行业标准、安全认证(如CE、FCC)要求,避免设计完成后无法过审。

关键提示:模糊或不切实际的需求,将导致后续所有阶段陷入“反复修正”的循环,代价巨大。

第二阶段:方案选型与系统架构设计

这是最容易发生“方向性错误”的阶段,选择决定命运。

- 核心方案选择:评估并选定合适的MCU/SoC主控,平衡性能、成本与供应链。

- 电源与电池架构:设计高效、稳定的电源树,若涉及电池,需统筹管理续航与安全。

- 功能模块的取舍:根据核心需求,合理选择与裁剪外围功能。

- 可扩展性考量:是否为未来功能升级或型号衍生预留空间?

核心原则:本阶段重点不仅是“能否实现”,更是“能否长期稳定、高效地量产”。

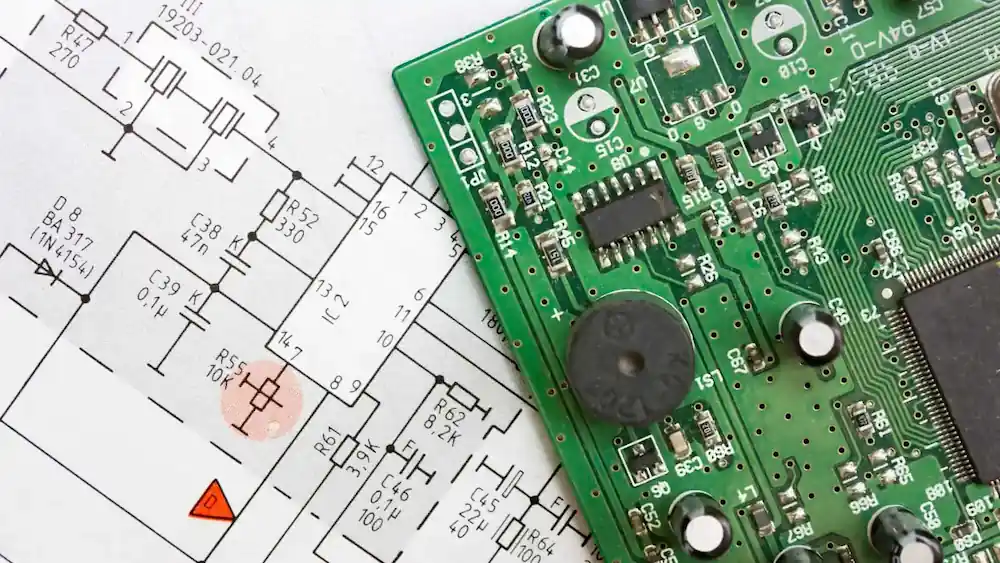

第三阶段:原理图设计与关键参数确认

将架构转化为可实现的具体电路,是设计风险控制的关键一环。

- 原理图即风险清单:每一处连接都承载着电气逻辑与潜在失效风险。

- 关键参数确认:精准定义电源、时钟、高速接口等关键电路的性能参数。

- 保护与冗余设计:ESD、过压/过流、防反接等保护电路是否完备?

- 为Layout预设规则:提前规划对PCB布局布线的关键约束。

不容忽视:许多量产后出现的“小毛病”,常源于此阶段对细节的疏忽。

第四阶段:PCB Layout 与可制造性评估

这是将电路设计转化为可物理生产的关键步骤,直接放大或削弱产品的成本与可靠性。

- 层叠结构规划:依据信号完整性、电源完整性和成本进行优化设计。

- 关键区域布局:严格规划电源、射频、高速信号及敏感模拟电路的布局。

- 可制造性设计(DFM):确保设计符合工厂的工艺能力,避免导致良率低下。

- 可装配性设计(DFA)/可测试性设计(DFT):为高效生产与测试做好准备。

重要认知:优秀的Layout是在电气性能、可靠性与制造成本之间找到的最佳平衡点。

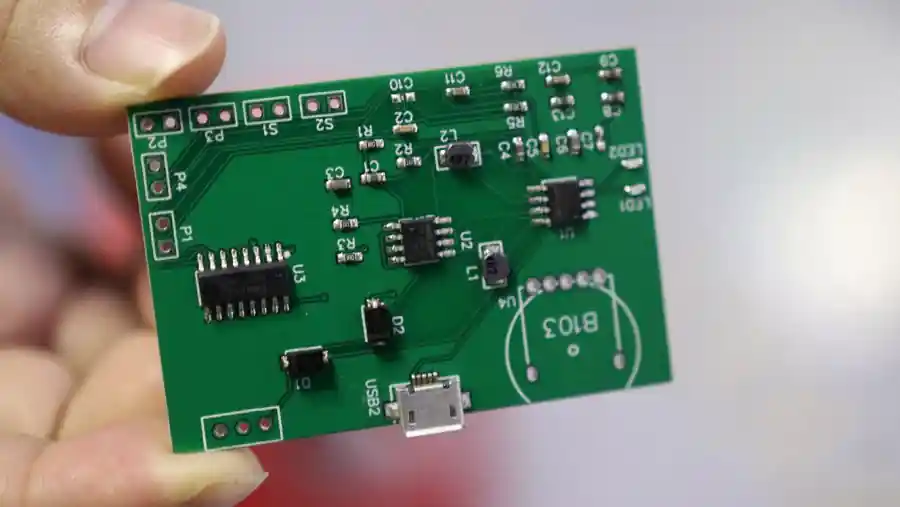

第五阶段:样品打样与功能验证

首轮样品的核心任务是充分验证与暴露问题,而非简单的功能演示。

- 全面测试:进行功能测试、性能边界测试、长时间稳定性测试。

- 真实环境模拟:在温湿度、电压波动、干扰等极限条件下验证产品行为。

- 问题定位与调试:利用预留的测试点,高效定位早期失效原因。

明确目标:打样的价值在于“发现问题”,为优化设计提供确凿依据。

第六阶段:设计优化与版本迭代

根据测试反馈进行针对性改进,是产品迈向成熟可量产状态的必经之路。

- 针对性修改:修复验证中发现的硬件、软件或设计缺陷。

- 多方权衡:在成本、可靠性、生产良率与性能之间做出最优决策。

- 供应链准备:优化BOM,准备关键器件的替代方案,增强供应链韧性。

- 版本固化:形成稳定、可复制的设计版本。

阶段意义:此阶段的完成度,直接决定后续量产过程是否顺畅。

第七阶段:试产与量产导入

这是从工程样品到批量产品的关键跳跃,旨在验证制造的一致性与稳定性。

- 试产(Pilot Run)目的:不是急于出货,而是全面验证生产工艺、夹具、测试流程。

- 数据收集与分析:统计工艺窗口、生产良率,分析并解决共性异常。

- 供应链协同:确保物料供应、生产计划、品质检验流程全部打通。

郑重提醒:跳过试产直接量产,无异于一场高风险赌博。

第八阶段:量产支持与持续优化

产品上市并非终点,优秀的方案在整个生命周期中持续演进。

- 市场反馈与失效分析:建立机制,收集现场问题并快速分析根因。

- 应对变更:妥善处理元器件换代(EOL)、成本优化或必要的设计变更。

- 生命周期管理:维护完整的设计文档、版本记录与变更历史。

长期价值:卓越的产品方案是持续优化的结果,而非一蹴而就。

结语

一个成功的电子产品,远不止于“画出一块能点亮的PCB”。它始于清晰的需求,成于系统的设计,稳于严谨的验证,最终得益于全生命周期的精细化管理。

选择具备全流程方案开发经验的合作伙伴,意味着将风险管控前置,用系统的专业能力替代不可控的试错成本。 我们能将您的创意,通过这一整套成熟可靠的流程,转化为稳定、可量产、具有市场竞争力的产品。

如果您正筹划一款新产品,或对现有设计有优化需求,欢迎随时联系我们。让我们从第一阶段开始,为您的成功保驾护航。