相信不少工程师和项目负责人都曾有过这样的经历:原理图反复检查无误,PCB 设计顺利完成,打样回来也能正常通电、跑通程序——一切看起来都很完美。可一旦进入批量生产,各种问题却接踵而至:良率上不去、工艺来回调整、产线叫苦不迭、交期一拖再拖,成本也随之失控。

这背后往往隐藏着一个常见却危险的认知误区:“能设计出来”就等于“能顺利生产”。今天,我们就来深入探讨这两者之间的鸿沟,以及如何跨越它。

一、一个常见但危险的误解:能画完 ≠ 能量产

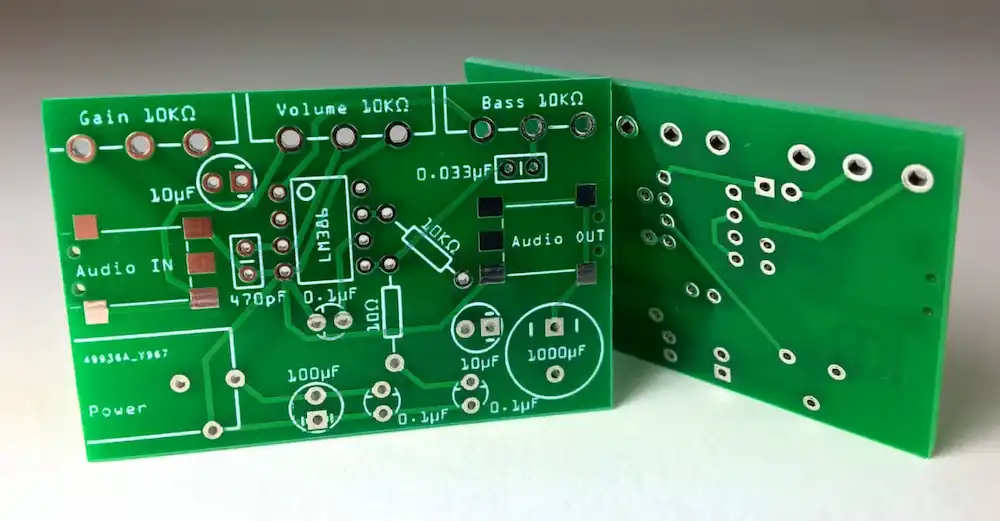

设计工作的完成,通常以“图纸交付”为标志。原理图逻辑正确,PCB 符合设计规则(DRC),打样验证功能正常,似乎已经大功告成。然而,这仅仅证明了方案的逻辑可行性。

进入生产环节后,现实挑战才真正开始:

- 工艺参数需要反复调试,寻找脆弱的平衡点。

- 良率像过山车一样波动,无法稳定。

- 返修工位排起长队,效率低下。

- 最终,项目在交期延误和成本超支中艰难前行。

核心矛盾在于:设计完成只代表了“电路成立”,远未达到“制造友好”。

二、设计工具解决的是“能不能画”,不是“好不好做”

现代 EDA 软件功能强大,能帮我们解决布线连通、信号完整性和基本的电气规则检查。它们设定的是“最低可行标准”——确保板子能做出来、能通电。

然而,软件不会告诉你:

- 这个极限尺寸的焊盘,在波峰焊时容易产生桥连。

- 那个精美的局部高密度布局,会让贴片机效率降低30%。

- 你选的某个元件封装,在市场上已接近停产,备料风险极高。

工具是规则的执行者,而非经验的传递者。它无法预判量产中哪些环节最容易“翻车”。

三、“不好生产”的 PCB,有哪些常见表现?

从生产的角度看,一些“合法”的设计却可能带来高昂的代价:

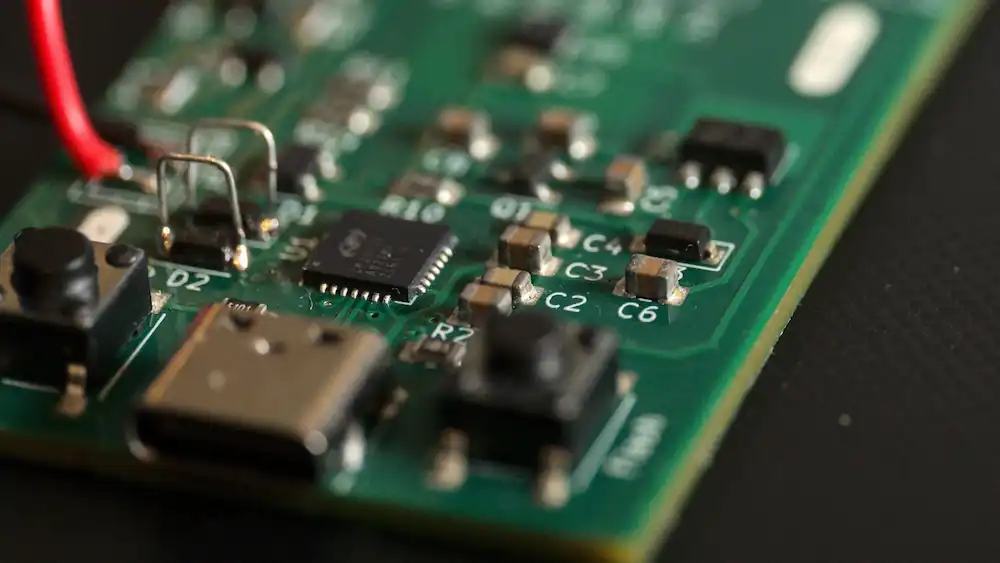

- 工艺窗口过窄:焊盘、阻焊桥、钢网开口尺寸过于极限,稍有波动就导致焊接不良。

- 可制造性(DFM)缺失:元件间距不足,没有预留返修或测试探针的空间。

- “死亡组合”布局:将QFN、BGA、细间距连接器等难贴装元件集中放置在同一区域,挑战贴片机精度和工艺极限。

- 测试友好性不足:测试点缺失、布局不合理,导致在线测试(ICT)或功能测试(FCT)效率极低,甚至无法实施。

- 忽略板材与工艺约束:盲目追求高性能叠层或特殊材料,却忽略其带来的加工难度、更长交期和更高成本。

这些问题在图纸上都是“绿色通过”,但在生产线上全是“红色警报”。

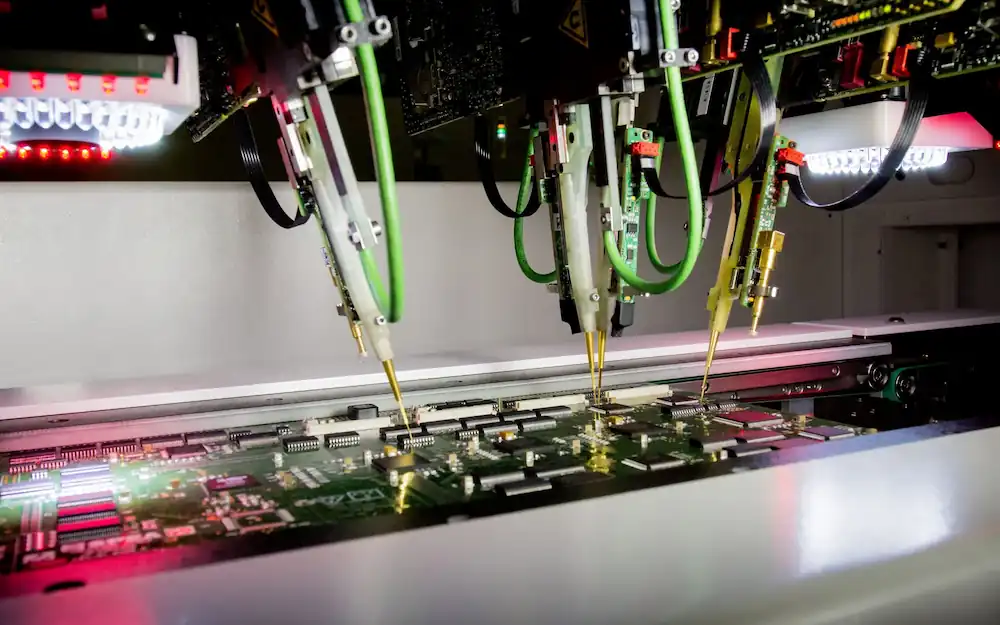

四、第一个被忽略的现实:生产是重复动作,不是一次性艺术

打样可以“精雕细琢”:手工调整、反复焊接、单独测试。但量产是成千上万次的重复,依赖的是设备稳定性、工艺一致性和操作标准化。

- 样板能用手工焊好的细密引脚,量产时贴片机一个微小的偏差就会导致大量不良。

- 一次成功的组装,不代表连续生产一万次都能成功。

因此,设计的核心目标应从“可实现”转向“可重复、稳定地实现”。

五、BOM与封装选择:画得出来,不代表买得到、用得稳

设计不仅关乎电路,更关乎供应链。

- 冷门封装:图纸上的一个非标元件,可能导致采购周期长达数月,或价格高昂。

- 单一货源风险:过度依赖某个品牌或型号,一旦停产或短缺,整个项目面临停摆。

- 替代料兼容性差:未在布局上考虑替代料的封装差异,导致紧急切换时无法快速响应。

- 封装与实际物料的偏差:元件Datasheet的推荐焊盘图与实物存在差异,引发立碑、移位等焊接缺陷。

许多生产问题,根源不是“焊不焊得上”,而是“能否长期、稳定、经济地获得并焊接”。

六、PCB层叠与工艺选择:设计自由 ≠ 生产自由

工程师追求最优电气性能,而工厂关注工艺成熟度和稳定性。

- 复杂的叠层设计(如多次压合、盲埋孔)会大幅增加加工难度、降低良率、延长交期。

- 指定特殊板材(如高频、高速材料)可能超出常规工厂的工艺能力,需要寻找特殊供应商,增加成本和风险。

- 过薄的芯板或过厚的铜箔,在蚀刻和压合时更容易出现问题。

每一个超前的设计选择,都可能在生产线转化为具体的工时损耗和成本增加。

七、测试与返修:设计时没考虑,生产时全是成本

测试和返修不是“万一”的备用方案,而是量产中必然发生的环节。

- 测试点缺失或不可达:导致无法进行有效的自动化测试,只能依靠低效的人工功能测试,漏测率高。

- 测试策略与生产节拍不匹配:复杂的测试程序拖慢整条产线速度。

- “反人类”的返修设计:关键元件被大器件包围,热风枪无法触及;或者背面有元件导致无法平稳放置进行返修。

好的设计会为测试和返修预留“入口”和“空间”,差的设计则把它们变成噩梦。

八、为什么这些问题在设计阶段不明显?

这并非工程师的疏忽,而是固有局限:

- 环境理想化:设计在“纯净”的软件环境中进行,未引入物料、设备、人力的波动因素。

- 样本量小:打样数量少(通常5-10片),小概率问题难以暴露,且可人工精选。

- 目标差异:设计阶段首要目标是功能实现,成本和时间压力尚未直接传导。

但批量生产如同一面放大镜,会将所有微小的设计瑕疵无限放大。

什么样的PCB方案,才是真正“好生产”的?

一个优秀的、具备高可制造性(DFM)的设计方案通常遵循以下原则:

- 宽工艺窗口:允许一定的物料、设备和参数波动,而不影响焊接质量。

- 通用化与标准化:优先选用常见封装、通用板材、成熟工艺。

- 为全流程而设计:从SMT贴装、焊接、测试到返修,每一个环节都已在布局时被充分考虑。

- 供应链友好:BOM选型考虑多货源、长生命周期和易采购性。

- 文档与沟通清晰:提供完整、准确的工艺文件(装配图、钢网文件、坐标文件等),减少生产端的猜测和试错。

结语:设计的终点不是交付文件,而是稳定生产

一块PCB的价值,最终体现在它能否被高效、稳定、低成本地转化为成千上万个可靠的产品。

真正成熟的PCB方案,不是“画得多漂亮、多极致”,而是“能在生产线上,被反复、稳定、经济地制造出来”。

选择合作伙伴时,除了关注其设计能力,更应考察其是否具备深厚的工艺知识和生产视角。让制造经验提前介入设计,才能从源头规避风险,确保您的创意从图纸到产品一路畅行。