当您决定为新产品开发一块印制电路板(PCB)时,最先面临的选择往往是:该采用消费级方案,还是工业级方案?在许多人的直观理解中,这似乎只是一个“用料更好、更贵”与“成本低、要求松”之间的简单抉择,甚至认为工业级只属于重工业机械,消费级则专用于日常电子产品。

然而,这种基于表象的划分,恰恰可能导致您在项目初期就走错方向。真正的分水岭,远比几个高性能元件或更高的价格标签来得深刻。它根植于对产品使命、使用环境及失效后果的截然不同的假设之中。本文将为您层层剖析,揭示这两类方案从设计哲学到执行落地的本质差异,帮助您在起点就做出正确的判断。

一、打破刻板印象:很多人以为的区别,其实只是“表象”

我们首先需要破除几个常见的误解。

- 误解一:工业级就是“用料更好、更贵”。 这仅仅看到了结果,而非原因。选用更宽温的芯片、更厚重的铜箔、更可靠的连接器,是工业级设计为达成其目标所采取的手段,而非其本质。消费级产品在关键性能点上同样可能使用昂贵器件。

- 误解二:消费级只是“成本低、要求松”。 这是一种轻视。顶尖的消费电子产品(如高端智能手机、游戏主机)在有限的空间和严苛的成本边界内实现极致的性能和可靠性,其设计复杂度与工艺精度要求极高,是另一种形式的“严谨”。

- 误解三:工业级只适合重工业、消费级只适合电子产品。 应用场景的界限早已模糊。一台部署在零售店的智能终端(看似消费场景),可能需要7×24小时不间断运行,并耐受店内温湿度的波动与偶尔的碰撞——这已具备了工业级的关键特征。

工业级与消费级PCB方案真正的分水岭,不在于元器件参数的高低,而在于产品对“失效”的容忍度不同。 这个根本差异,像一条河流,自源头(设计前提)开始,就塑造了两岸完全不同的地貌(设计、选型、制造逻辑)。

二、设计前提不同:使用场景 vs 成本边界

所有设计都始于假设。这两类方案从诞生之初,就建立在不同的“默认前提”之上。

消费级PCB方案的默认前提是“受控环境与有限使命”:

- 使用环境相对可控: 通常在室内、常温、干燥、无强烈震动的环境中使用。

- 寿命周期有限: 产品更新换代快,设计寿命通常在1-5年,与市场生命周期匹配。

- 单点失效可接受: 一台设备故障,通常只影响单个用户,可通过售后渠道(维修、换货)解决,不会引发系统性风险。

- 成本高度敏感: 面对激烈的市场竞争和消费者价格预期,每一分钱的BOM成本都至关重要。设计是在“满足性能需求”和“控制成本”之间寻找精妙平衡的艺术。

工业级PCB方案的默认前提是“不可控环境与持续使命”:

- 环境不可控甚至恶劣: 可能面临极端的温度(-40℃~85℃甚至更宽)、高湿、冷凝、粉尘、腐蚀性气体、持续振动或偶然冲击。

- 连续运行、长期在线: 要求7×24小时不间断稳定工作,设计寿命可能长达10年、15年甚至更长。

- 故障代价高昂: 一个PCB模块的失效,可能导致整条生产线停机、关键数据丢失、基础设施服务中断,或直接关联到人身与设备安全,其代价远超PCB本身价值。

- 稳定性优先于成本: 在满足可靠性目标的前提下优化成本,而非相反。初始投资(含研发与物料)虽高,但旨在避免灾难性的后期维护与责任成本。

如果一开始的设计前提假设错了,后面所有的“优化”方向都会南辕北辙。 将一个基于消费级前提设计的PCB,硬塞进工业级场景,就如同让一辆城市轿车去跑越野拉力赛,无论后期如何加固,其先天结构已决定了它无法胜任。

三、可靠性目标:平均表现 vs 最坏情况

基于不同的设计前提,两者对“可靠”的定义有着本质的认知差距。

- 消费级更关注“平均用户体验”: 目标是让绝大多数用户在典型使用场景下获得满意、流畅的体验。它追求的是统计意义上的高可靠率(如95%的用户在3年内无故障),但接受小概率的个体失效。

- 工业级关注“极端条件下是否仍可工作”: 目标是确保即使在最恶劣的工况、最差的元器件批次偏差、以及产品生命周期末期的老化状态下,系统依然能够执行其关键功能。它必须为“小概率事件”做足准备。

这种差异具体体现在对各类环境应力的考量上:

- 温度范围: 消费级通常满足0℃-70℃即可;工业级则需覆盖-40℃-85℃或更宽,并考虑元器件在极端温度下的性能衰减与热循环应力。

- 湿度与冷凝: 消费级主要防常态湿度;工业级必须考虑冷凝、盐雾甚至浸水(特定等级)的防护。

- 振动与冲击: 消费级可能只考虑运输和偶尔跌落;工业级需要模拟设备自身电机震动、安装在移动载体上或经历长期机械冲击的场景。

- 长期通电与老化: 消费级设备每天可能只工作几小时;工业级设备则要计算在持续通电下的电解电容寿命、半导体热载流子效应等长期老化因素。

总的来说,消费级追求的是让用户感觉“好用”,工业级追求的是让系统“不出事”。

四、器件选型逻辑:性能参数 vs 生命周期

BOM(物料清单)是设计思想的直接体现,两者的选型逻辑大相径庭。

消费级方案的常见特点:

- 器件更新快: 积极采用最新型号以获得最佳性能/功耗比,拥抱快速的技术迭代。

- 更关注价格、性能比: 在满足当期产品规格的前提下,优先选择成本最优的解决方案。

- 接受短生命周期: 元器件停产(EOL)风险可通过产品快速迭代来规避,或通过生命周期末的一次性采购(Lifetime Buy)应对。

工业级方案的深层考虑:

- 长期供货与EOL风险: 首选已进入成熟期、供货稳定、且厂家承诺长期支持的器件型号。对新器件的导入极其谨慎,需评估其至少10年以上的供货保障。

- 宽温、稳定批次: 不仅要求器件支持工业级温度范围,还关注其生产工艺的稳定性和不同批次间参数的一致性。

- 可替代性与一致性: 关键器件会考虑第二货源(Second Source)方案,以防范供应链风险。同时,要求器件参数在寿命期内和不同环境下的漂移足够小。

这点核心在于,工业级方案选型时,除了问“它现在行不行”,更关心“5年、10年后,它是否还能稳定工作,并且我还能不能买到它?”

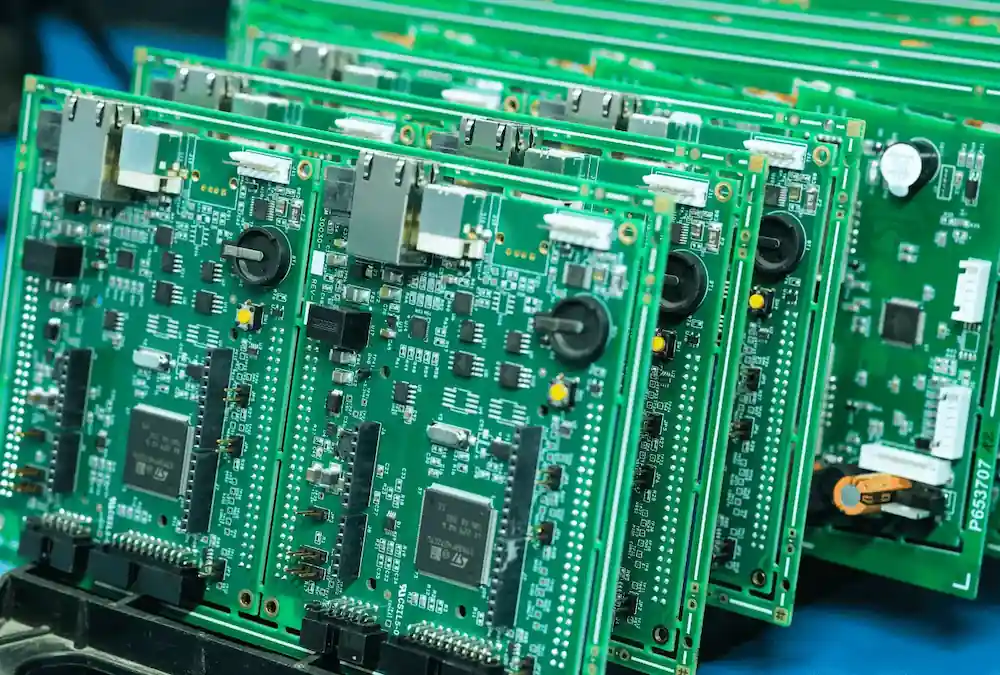

五、PCB材料与工艺:达标即可 vs 余量设计

在PCB本身的设计与制造上,这种哲学差异同样显著。

对比方向:

- 消费级: 按当前产品需求精准选材,满足电气性能、工艺可制造性及成本目标即可。追求的是“刚刚好”。

- 工业级: 在满足需求的基础上,通常会主动留出设计余量。这并非浪费,而是为未知的环境应力、长期老化以及制造公差预留的安全边界。

具体可涉及的方面:

- 板材Tg选择: 消费级常用Tg 130-140℃的FR-4;工业级在高温或多层板应用中,倾向选择Tg 150℃、170℃甚至更高的高性能板材,以提升热稳定性。

- 铜厚与爬电距离: 对于高压或高可靠性部分,工业级会采用加厚铜箔以提高载流能力和散热,并严格按照安全规范设计更大的电气间隙与爬电距离。

- 阻焊与表面处理: 消费级表面处理可能首选性价比高的化金(ENIG)或喷锡(HASL);工业级在耐腐蚀、耐摩擦、焊接可靠性要求极高时,可能选择镀金、沉银或特殊涂层。

- 防潮、防腐蚀考量: 工业级PCB可能要求进行三防漆(Conformal Coating)涂覆,或选用具有更高CTI(相对漏电起痕指数)值的板材,以抵御潮湿和污染。

核心观点:工业级方案往往是在为“尚未发生但可能发生的最坏情况”提前买单。

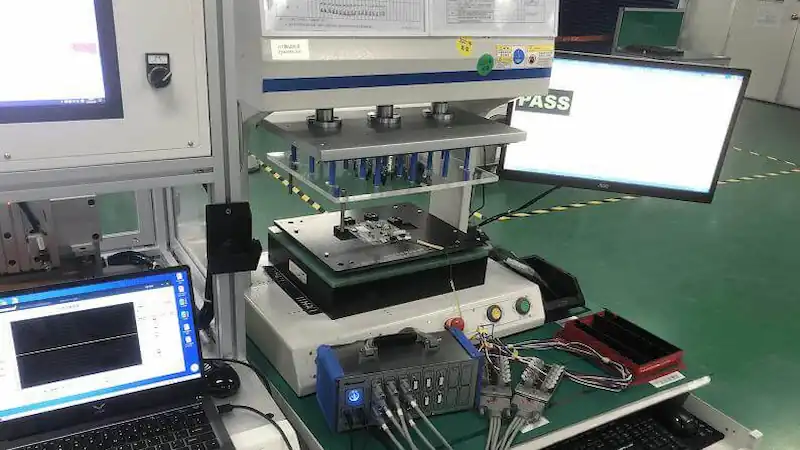

六、测试与验证:功能测试 vs 系统性验证

量产前的测试与验证阶段,是差异最外显的环节之一。

消费级测试侧重:

- 功能是否正常: 验证所有设计功能是否实现,用户体验是否流畅。

- 典型环境达标: 在实验室标准环境下进行寿命和可靠性测试。

- 一致性抽检: 通过抽样方式保证批次生产质量。

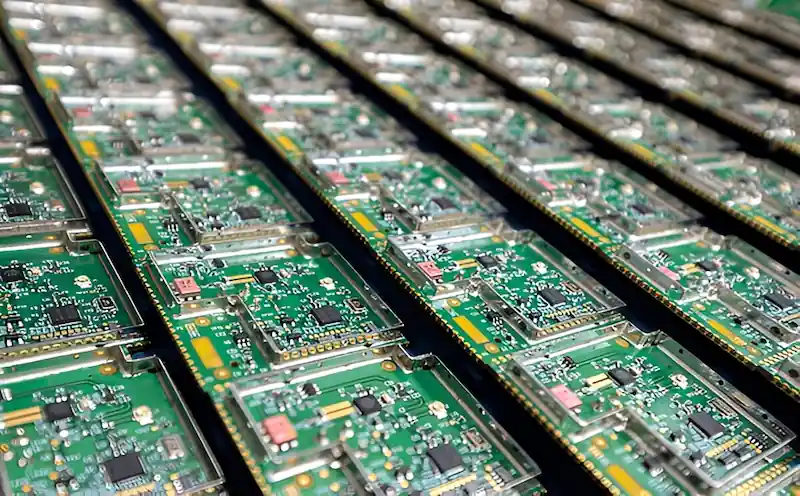

工业级测试则更关注系统性:

- 长时间稳定性: 进行长时间(如上千小时)的老化测试(Burn-in),加速暴露早期失效。

- 环境应力筛选: 主动施加高低温循环、温度冲击、随机振动等应力(如HALT测试),找出设计的薄弱环节并加以改进,而不仅仅是被动地检验是否合格。

- 极端条件验证: 在温湿度极限、电压波动极限等条件下验证功能与性能。

- 可追溯性与一致性: 要求严格的物料追溯体系,并对生产批次进行更全面或全数的关键参数测试。

可以引出,工业级方案的目标,是在测试阶段就尽可能多地“筛掉”未来可能发生的潜在失效,将问题消灭在出厂之前。

七、失效成本与责任边界

这是将认知拉至高层的、最具决定性的区别。

- 消费级:

- 单个失效可接受: 通过统计质量控制,将故障率控制在可接受的较低水平。单个产品的失效,通常被视为可计算的售后成本(维修、更换、补偿)。

- 更多是售后问题: 责任边界主要在于企业与消费者之间,通常由保修条款界定。

- 工业级:

- 失效可能引发系统性风险: 一个关键控制板的失效,可能导致价值数百万的生产线停机数日,造成巨大的产能损失;或导致公共设施中断、数据丢失;在交通、能源、医疗领域,更直接关联到人身安全。

- 责任边界更严格: 可能涉及商业合同中的高额惩罚条款、保险索赔,甚至法律法规下的产品责任。其责任链条更长,涉及集成商、最终用户乃至公共安全。

总结:失效所可能带来的终极代价,从根本上决定了方案在设计、制造、验证每一个环节的严谨程度。

八、为什么“把消费级方案硬拉到工业级”往往行不通?

许多客户在初期为控制成本或简化设计,选择了消费级方案,但在产品验证或实际部署中发现问题,试图通过“打补丁”升级为工业级,结果常常事倍功半。原因在于:

- 后期补强导致成本失控: 更换宽温器件、加厚铜箔、涂覆三防漆等补救措施,其成本远高于在初始设计时就纳入规划。且可能引发新的兼容性问题。

- 结构与布局已限制可改空间: PCB的层叠结构、元器件布局、散热路径等核心架构在初期已确定。后期增加EMC防护、加强散热等改动空间极小,甚至需要重新布线。

- 原始假设无法推翻: 最根本的问题是,设计是基于“受控环境、有限寿命”的假设进行的。你无法通过修改局部来改变整个系统的可靠性数学模型和失效机理。

工业级PCB方案不是“消费级方案的升级版”,而是从第一性原理出发的另一套完整的设计逻辑和工程体系。

九、结语:分水岭,其实在方案阶段

通过以上剖析,我们可以清晰地看到:

工业级与消费级PCB方案的差异,并不仅仅是某几个参数指标的高低,或是用料成本的增减。它真正的分水岭,在于项目启动之初,工程师与决策者所站立的那个“问题假设”的起点。 是假设产品将生活在温室的“典型环境”中,还是假设它将直面世界的“极端挑战”?是假设失效仅意味着一次不愉快的用户体验,还是假设失效会带来链式反应的系统风险?

这个起点的选择,像一颗种子的基因,决定了它未来会长成娇艳的园艺花卉,还是能在严酷环境中屹立不倒的戈壁胡杨。

十、如何判断您的产品需要哪一级方案?

在启动您的下一个PCB项目方案前,不妨先抛开“消费”或“工业”的标签,真诚地问自己几个问题:

- 您的产品将在何种环境中运行? 是恒温恒湿的办公室,还是昼夜温差大、粉尘弥漫的车间,或是无人值守的户外?

- 它需要连续工作多久? 每天几小时,还是全年无休?期望的产品寿命是几年?

- 如果它突然故障,后果是什么? 是影响一个人,还是影响一条生产线、一个关键系统、乃至更多?

- 五年后,您是否还需要为它提供备件和维护支持?

很多时候,产品的物理形态(如一个智能音箱 vs 一个工控盒子)会误导我们的判断。真正的判据,应深植于其使用场景、使命强度与失效代价之中。

如果您发现自己的产品正处于“消费级”与“工业级”的模糊地带,或对如何定义其可靠性等级感到困惑——这恰恰是最需要专业介入的时刻。我们乐于为您提供服务,帮助您在设计的源头,做出最明智、最经济的长远抉择。