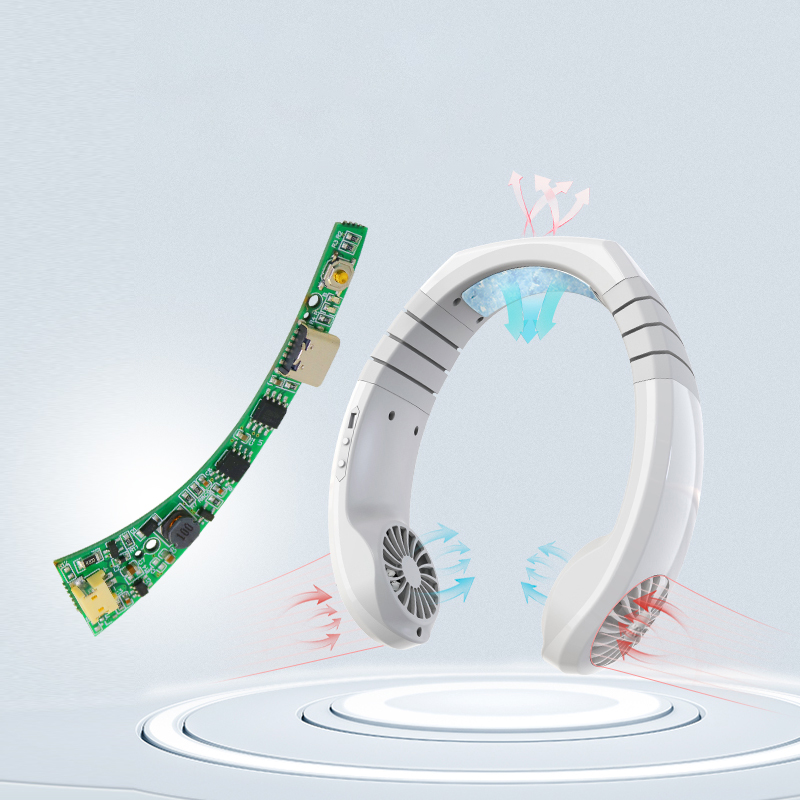

在电子产品设计中,风扇常被视为“简单”的外围部件——接通电源,叶片旋转,任务完成。然而,经验丰富的工程师都知道,恰恰是这个看似简单的组件,却成了许多项目中最棘手的“阿喀琉斯之踵”。当样机风扇运转平稳,量产时却问题频发;当实验室测试一切正常,客户现场却故障不断,这背后往往隐藏着风扇PCB方案中那些被低估的复杂性和技术挑战。

一、风扇看起来简单,为什么方案阶段却经常翻车?

许多工程师初次接触风扇方案时,都会产生一种错觉:这不过是一个电机加几片叶片的简单组合。但现实往往给这种轻敌心态沉重一击。

典型场景:

- 量产魔咒:样机风扇安静平稳,但量产第一批产品就出现批次性噪音、失速甚至完全停转

- 环境依赖:实验室温湿度环境下运行完美,一旦部署到高温机房、潮湿地下室或粉尘车间,故障率飙升

- 幽灵故障:客户投诉不断,但返修品在测试台上却难以复现问题,工程师疲于奔命却找不到根本原因

风扇PCB方案的真正难点,从不在于实现基本的旋转功能,即任何合格的电子工程师都能在一天内做出一个“能转”的方案。真正的挑战在于确保风扇在产品的整个生命周期内,在各种边界工况下,都能安静、稳定、可靠地运行。

这种稳定性要求的背后,是风扇作为机电一体化部件的特殊属性:它既有电子部分的敏感性,又有机械部分的磨损性,还要在恶劣环境中长期工作。这种复合型挑战,往往超越了传统PCB设计的范畴。

二、电源与驱动设计:最常见、也最致命的坑

电源与驱动电路是风扇PCB的“心脏系统”,也是问题的高发区。许多看似偶然的故障,都能在这里找到根源。

1. 启动电流的“静默杀手”

普通无刷直流风扇的启动电流可达稳态运行电流的3-5倍,而在低温环境下,由于润滑油脂粘度增加,这一比例可能达到8-10倍。若方案设计时仅按稳态电流选择MOS管或驱动IC,量产中必然会出现冷启动失败的问题。

常见错误:仅依据电机规格书上的“额定电流”选型,忽视了启动瞬间的峰值需求。

2. 选型余量的“临界游戏”

驱动器件工作在其最大参数的80%还是50%,在实验室测试中可能看不出差异,但在高温环境、长期运行后,器件的参数漂移将把那些“勉强够用”的设计推向失效边缘。

典型表现:MOS管在常温下温升“可以接受”,在客户现场高温环境中却热保护频繁触发。

3. 启停瞬态的“电压塌陷”

风扇在启动瞬间或突然堵转停止时,会对电源网络造成电流冲击。在多风扇系统或与其他大功率器件共享电源的系统中,这种瞬态可能将系统电压瞬间拉低,导致MCU复位或其他敏感电路异常。

问题特征:系统在风扇启动瞬间“偶尔”重启,问题难以稳定复现,排查困难。

4. 反电动势的“隐形威胁”

风扇在断电后由于惯性继续旋转,此时电机变成了发电机,产生反电动势。如果电路中没有适当的泄放路径,这一电压可能冲击驱动电路,甚至通过电源网络影响系统其他部分。

设计关键:反电动势处理不是“可选”设计,而是必需的安全措施。

行业教训:很多电源问题只在特定条件下显现,比如第1000次启动时、环境温度骤变时、或电网波动时。这种“偶发性”特征使得问题在研发阶段容易被遗漏,却在客户现场集中爆发。

三、PWM调速与控制逻辑:能调 ≠ 好调

风扇调速是现代散热系统的标配功能,但实现“可调速”与实现“优质调速”之间,隔着一条专业设计的鸿沟。

1. PWM频率的“听觉陷阱”

PWM频率选择不当会产生可听噪声。过低频率(如几Hz到几十Hz)会导致明显的机械嗒嗒声;特定频率范围(1-4kHz)则容易产生令人烦躁的啸叫。理想频率通常在20-25kHz以上,超越人耳听觉范围。

常见误区:为了降低开关损耗而选择过低频率,牺牲了用户体验。

2. 占空比范围的“低速失稳”

许多廉价调速方案在低占空比(如10%以下)时会出现转速不稳、甚至停转。原因在于驱动电路在极窄脉冲下无法可靠工作,或电机转矩不足以克服静摩擦力。

专业方案标志:能够实现5%甚至更低占空比的稳定运行,且转速与占空比呈良好线性关系。

3. 控制信号的“抗干扰缺失”

长距离传输PWM控制信号时,若未采取适当的屏蔽、滤波或隔离措施,容易受到开关电源、射频电路等干扰,导致转速波动。

一个细节决定成败:MCU的PWM输出引脚与风扇驱动之间,是否需要加入缓冲或隔离电路。

4. 调速逻辑的“软件依赖症”

过度依赖软件算法补偿硬件缺陷是危险的做法。比如用复杂的软件算法补偿PWM线性度问题,这不仅增加了软件复杂度,也在MCU异常时留下了系统性风险。

重要认知:好的风扇“听感”和稳定性,70%取决于PCB硬件方案的合理性,而非后期软件调校。

四、EMI与干扰问题:风扇是“噪声源”,不是被动负载

在EMC设计视角下,风扇不是安静的被动负载,而是一个主动的干扰发射源。

1. 传导干扰的“隐形路径”

电机驱动电路的快速开关动作(特别是MOS管的开关边沿)会产生高频噪声,这些噪声既通过电源线传导,也通过空间辐射。

实测数据:一个未经良好EMI设计的风扇电路,其传导发射可能超过Class B限值10dB以上。

2. 高dv/dt回路的“布局陷阱”

驱动回路中高电压变化率(dv/dt)的部分,如果布局不当,会通过寄生电容耦合到敏感电路。典型问题是:风扇调速时,系统ADC采样值出现周期性波动。

黄金法则:高dv/dt环路面积必须最小化,这是布局阶段就必须考虑的原则。

3. 功率与控制区域的“混居风险”

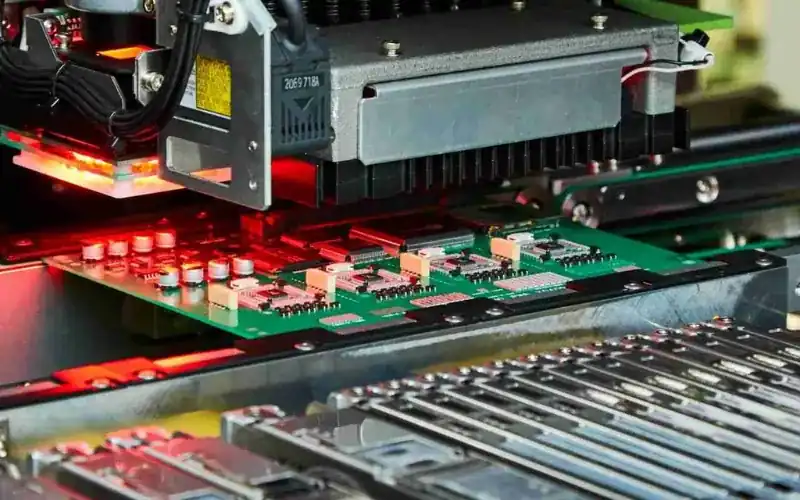

将驱动大电流的功率器件与处理小信号的控制电路放置过近,是EMI问题的常见根源。这种“混居”设计在样机阶段可能一切正常,但在量产中因PCB工艺微小差异而导致EMC测试失败。

4. 滤波与去耦的“形式主义”

许多方案虽然放置了滤波电容,但忽略了电容的ESR(等效串联电阻)、ESL(等效串联电感)特性,导致在高频段滤波效果大打折扣。

风扇PCB本身就是一个小型干扰发射器,必须从源头、路径、敏感点三个维度系统设计EMC对策。

五、布局与走线:功能能跑,不代表布局是对的

风扇PCB的布局优劣,往往在极端条件下才显现差异,这也是专业与非专业方案的分水岭。

1. 大电流回路的“路径经济学”

功率电流的走线不是“连通即可”,其路径长度、宽度、层叠结构直接影响效率、发热和EMI性能。回路面积每增加1平方厘米,辐射干扰可能增加数dB。

专业做法:将驱动电路的电源和地线设计为紧耦合的“来去相邻”走线。

2. 功能区域的“物理隔离”

功率区、控制区、信号接口区应有清晰的物理分隔,必要时采用开槽、屏蔽层等隔离措施。这种隔离不仅降低干扰,也提高抗干扰能力。

3. 地线系统的“单一性原则”

地线设计最忌讳“想当然”的随意连接。功率地、模拟地、数字地如何处理?单点接地还是多点接地?这些选择需要基于具体电路和频率特性分析。

典型错误:将噪声严重的功率地直接连接到敏感的模拟地平面。

4. 测试点的“测量扰动”

为了方便测试而添加的测试点,如果放置在敏感信号路径上,可能引入寄生参数改变电路特性,导致“测试时正常,拆除探头后异常”的诡异现象。

设计哲学:风扇PCB对布局的敏感度远高于普通数字电路,一个优秀的布局不是连接正确,而是连接最优。

六、环境适应性:高温、高湿、灰尘是常态

风扇往往被部署在系统中最恶劣的位置——散热风口、设备底部、户外机箱,这些位置的环境挑战是实验室难以完全模拟的。

1. 高温下的“参数漂移”

半导体器件的特性随温度变化:MOS管导通电阻增加,电容值变化,运放偏置电压漂移。在高温环境下,这些变化叠加可能导致电路工作点偏离设计值。

设计余量:-40°C到+85°C的完整温度范围测试不是“高标准”,而是基本要求。

2. 高湿环境的“漏电腐蚀”

潮湿环境下,PCB表面的污染物(助焊剂残留、灰尘)可能形成漏电通道;不同电位之间可能产生电化学腐蚀,特别是当使用不同金属的元器件时。

防护策略:三防漆不是万能的,合理的爬电距离设计和材料选择才是根本。

3. 灰尘积累的“三重威胁”

灰尘堆积不仅影响散热,还可能造成:绝缘电阻下降、机械卡滞、化学腐蚀(某些工业灰尘具有腐蚀性)。

现实挑战:风扇既是灰尘的受害者(被灰尘影响),也是灰尘的制造者(搅动空气带起灰尘),这种矛盾角色需要特殊设计考虑。

行业现实:风扇常被安装在“环境最差的位置”,这要求其PCB方案必须具备超越系统其他部分的鲁棒性。

七、保护与异常处理:异常并不是“小概率事件”

在工业现场,风扇遭遇异常工况不是“会不会”的问题,而是“何时”和“多频繁”的问题。

1. 堵转保护的“速度与精度”

检测到堵转到切断电源的时间窗口至关重要:太快可能误判正常启动,太慢则可能导致电机过热损坏。优秀的方案能在50ms内可靠识别堵转并采取措施。

2. 过流检测的“响应速度”

传统的保险丝反应太慢,电子过流保护需要在微秒级响应。但过于敏感的保护又会因启动电流而误触发,这需要精心的阈值和延时设计。

3. 异常恢复的“智能逻辑”

风扇异常后,是立即重启?延迟重启?还是永久锁定需要人工复位?不同的应用场景需要不同的恢复策略。

常见失误:设计过于简单的“无限次立即重试”,导致风扇在卡滞状态下反复冲击,加速损坏。

4. 寿命与可靠性的“启停计数”

频繁启停对风扇机械部件的磨损远大于连续运行。一些高端方案会记录启停次数,当接近设计寿命时提前预警。

核心理念:在工业现场,异常是常态而非例外。风扇PCB方案的价值,不仅体现在正常工作时,更体现在异常发生时。

八、测试与验证:样机转了 ≠ 方案成熟

风扇问题的最大特点是:许多故障需要时间或特定条件才能显现。这使得全面验证尤为重要。

1. 极端工况的“组合测试”

单项测试通过不代表组合工况安全。需要测试的维度包括:

- 温度极限(低温启动、高温满载)

- 电压极限(最低工作电压、最高耐压)

- 负载极限(最大负载启动、堵转耐受)

2. 长时间老化的“时间揭示”

1000小时不间断老化测试应该成为风扇方案的标准验证项目。许多问题——如电解电容老化、焊点疲劳、塑料件变形——只有时间才能揭示。

3. 瞬态场景的“边界挑战”

常规测试容易忽略的瞬态场景:

- 电源快速开关(ON-OFF-ON循环)

- 负载突变(从空载突然到堵转)

- 控制信号异常(PWM信号突然断开)

4. 批量一致性的“统计视角”

测试10个样机全部通过,不代表量产10000个同样可靠。需要考虑元器件批次差异、生产加工公差、老化离散性等因素。

对于风扇PCB方案,问题往往在“跑得久”、“环境差”、“边缘case”中浮现。全面的验证不是成本,而是避免更大损失的投资。

九、从方案角度看,哪些坑最容易在量产中放大?

回顾前文所述的各种坑点,以下几类问题在从样机到量产的过程中,最容易被放大:

1. 余量不足的选型

样机阶段,精心挑选的元器件、理想的环境条件可能掩盖了设计余量的不足。一旦进入量产,元器件参数的正常离散、生产环境的微小差异,就会将那些“临界设计”推向失效。

2. 勉强可用的布局

某些布局问题在样机上可能表现“尚可接受”,但在量产中,PCB板材的微小差异、焊接工艺的正常波动,会导致EMI、散热、信号完整性等问题被放大。

3. 依赖软件兜底的设计

用软件算法弥补硬件不足的做法,在量产中面临巨大风险:不同批次的MCU性能微小差异、软件版本管理疏忽、客户非预期使用方式,都可能让这些“软件补丁”失效。

4. 对环境假设过于理想

实验室的洁净、温控环境与客户现场的巨大差异,是许多“实验室完美,现场故障”问题的根源。设计必须基于最恶劣的合理使用环境。

十、结语:风扇PCB的难点,从来不在“转不转”

当我们回顾风扇PCB方案设计的完整历程,会发现一个根本性的认知转变:

风扇PCB方案的真正挑战,从不在于让风扇“转起来”这个基本功能,而在于确保它在真实世界的复杂环境中:在各种温度、湿度、灰尘条件下,在长期不间断运行中,在电网波动、机械振动、电磁干扰中,依然能够安静、稳定、可靠地旋转数年之久。

这种从“功能实现”到“可靠性工程”的跨越,正是专业风扇方案与业余设计的本质区别。它需要的不仅是电路知识,更是对材料特性、机械原理、热管理、环境工程等多学科的综合理解。

您的风扇方案,是否已经跨越了这些坑?

在结束本文之前,我们邀请您审视自己的风扇PCB方案:

- 您的验证是否只停留在“样机能转”?

- 是否测试过-40°C冷启动?

- 是否进行过1000小时不间断老化?

- 是否验证过电网波动时的稳定性?

- 您的设计是否假设了“理想环境”?

- 是否考虑了最大粉尘浓度下的长期运行?

- 是否评估了沿海高盐雾环境的腐蚀风险?

- 是否测试了频繁启停对寿命的真实影响?

- 您的保护机制是否覆盖了“真实异常”?

- 堵转保护响应时间是否实测验证?

- 异常恢复逻辑是否考虑现场实际情况?

- EMI设计是否有足够余量应对量产波动?

风扇虽小,却承载着系统散热的关键使命;PCB虽只是载体,却决定了风扇的终极可靠性。在电子产品竞争日趋激烈的今天,那些在风扇方案上投入专业设计与充分验证的产品,最终会在客户口碑和市场回报上,收获远超投入的回报。

您的下一个风扇PCB方案,是继续在踩坑与填坑中循环,还是从一开始就建立完整的可靠性设计体系?真正的专业方案,从第一个元器件选型开始,就已经在规避最后一个量产问题。