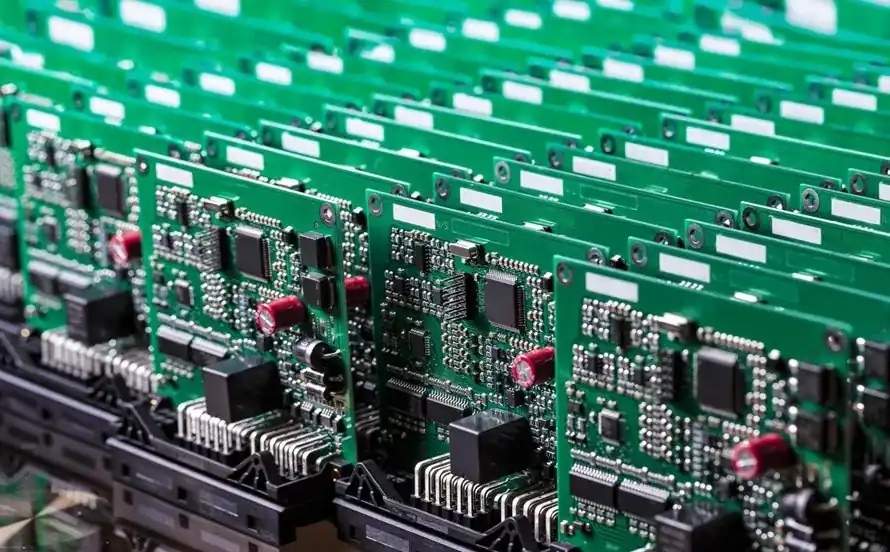

许多用户都有过这样的体验:新产品到手时一切正常,但使用一两年后,开始出现各种“小毛病”——偶尔死机、功能时好时坏、耗电变快,甚至突然无法开机。这些问题往往在保修期后明显增多,且难以稳定复现,给售后和维护带来很大困扰。

很多人将其归咎于“元器件质量差”,但事实上,很多老化故障在 PCB 方案设计阶段就已经被埋下了种子。设计上的某些选择,会在长期使用中默默加速产品的性能衰退,直到问题显现。

什么是 PCB 层面的“老化”?不只是元件寿命

提到“老化”,很多人首先想到的是元器件寿命到期。但在 PCB 系统中,老化是一个更系统性的过程:

- 性能漂移:电路参数随时间缓慢变化,导致性能逐渐偏离设计值。

- 稳定性下降:抗干扰能力变弱,偶发故障增多。

- 功耗异常:漏电流增加、局部发热加剧。

PCB 本身、焊点、基板材料、布局布线,都在长期承受电、热、机械等多种应力,并随之缓慢变化。PCB 并非静态的载体,而是一个始终处于动态应力下的系统,其设计直接影响系统如何“衰老”。

电源与热设计:最容易加速老化的第一因素

电源模块和散热路径设计不当,是加速老化的最常见原因。

- 局部热点:如 CPU、电源芯片等区域散热不足,长期高温导致焊点脆化、板材变形。

- 长期高负载运行:降压芯片或 LDO 长期接近满载工作,自身发热大,寿命加速衰减。

- 布局集中发热:多颗发热器件布局过密,形成“热区”,互相加热。

- 散热路径缺失:设计中未预留有效的导热通道,热量积聚在内部。

温度不是瞬间杀手,却是最持久的寿命消耗器。 每一次温度循环,都在材料内部积累疲劳。

材料与表面处理选择:看不见的老化推手

PCB 的材料与工艺选择,直接影响其长期可靠性。

- 基材选择:普通 FR-4 在持续高温或高湿环境下,TG 值可能不足,导致机械性能和绝缘性能下降。

- 表面处理影响:HASL(有铅喷锡)在热循环中易产生锡须;ENIG(化学镍金)则可能发生“黑盘”现象,影响焊点长期连接。

- 铜厚与介质:铜箔过薄或介质层不均匀,会在热胀冷缩中产生应力,引发微裂纹。

材料选择的差异,往往影响的不是“能不能生产”,而是“能稳定工作多久”。

焊点与封装设计:微小结构,长期后果

焊点是连接器件与 PCB 的“关节”,也是老化最早显现的环节之一。

- 焊盘设计不良:焊盘尺寸不匹配或布局不对称,会导致应力集中,易产生裂纹。

- 热膨胀系数不匹配:大尺寸芯片与 PCB 基材的热膨胀系数差异,在温度变化中反复拉扯焊点。

- 封装带来的风险:BGA、QFN 等底部焊点封装,在热循环下焊点隐藏于芯片下方,裂纹难以检测。

- 焊点疲劳:长期振动或温度循环,会使焊点逐渐产生金属疲劳,最终接触不良。

许多偶发性故障,根源常是焊点微裂纹的逐渐扩大。

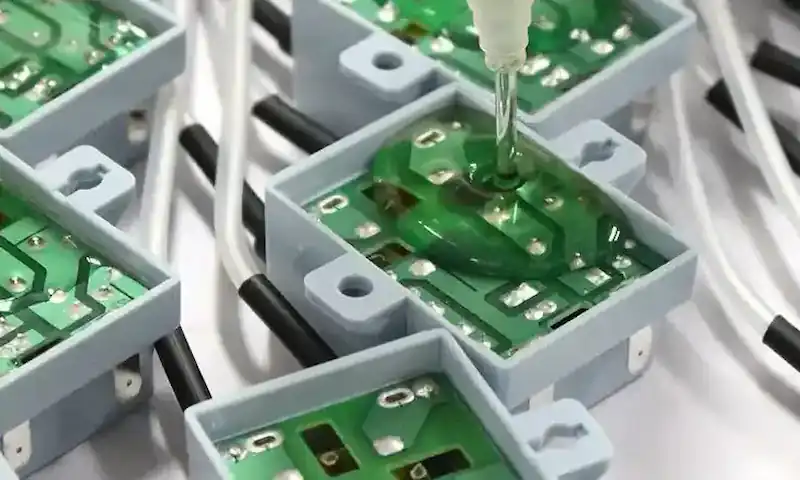

湿气、污染与防护不足:慢性但致命的因素

环境因素会缓慢侵蚀 PCB 的可靠性。

- 潮湿环境:湿气侵入会引发电化学迁移、枝晶生长,导致绝缘下降甚至短路。

- 污染物残留:助焊剂残留、灰尘、油污等在潮湿环境下可能形成导电通路或腐蚀焊点。

- 防护缺失:未做三防漆(涂覆)保护的产品,在恶劣环境中如同“裸奔”,老化速度成倍增加。

老化不是突发事件,而是环境长期、缓慢作用的结果。

信号与应力设计:被忽视的“软老化”

除了物理层面的老化,电气应力也在无形中缩短产品寿命。

- 长期 EMI 应力:持续的电磁干扰虽不导致立即故障,却可能使芯片长期处于电气应激状态。

- 信号完整性不足:信号振铃、过冲会使器件输入端承受电压应力,长期影响器件可靠性。

- 边界运行:让器件长期工作在电压、电流、温度的极限边缘,会显著加速其性能衰退。

让电路“将就能用”和“稳定可靠”之间,往往隔着对长期电气应力的充分考量。

为什么这些老化问题在前期测试中很难发现?

客户常问:既然问题存在,为何出厂测试未能发现?

- 测试周期短:常规测试仅验证当下功能,无法模拟数年使用的累积效应。

- 环境过于理想:厂内测试通常在温湿度受控的清洁环境中进行,未模拟真实使用环境。

- 老化是累积过程:微小的性能衰减每次几乎可忽略,但多年累积后则变得显著。

测试无法完全预测长期可靠性,这正是设计阶段必须提前考虑老化的原因。

什么样的 PCB 方案,更有利于长期可靠性?

基于以上分析,一个注重长期可靠性的 PCB 方案应遵循以下原则:

- 余量思维:在功耗、电压、电流、温度等方面留足设计余量,不追求极限性能。

- 热管理优先:将散热路径与布局规划置于与电气设计同等重要的地位。

- 材料与工艺保守化:在关键应用中选择更高性能的基材和更可靠的表面处理工艺。

- 防护设计标配化:根据使用环境,将三防漆、密封结构等纳入默认设计选项。

- 将“使用年限”作为设计参数:在方案阶段就明确目标寿命,并以此指导设计选型与验证。

结语:老化,是在方案阶段被“设计出来的”

产品老化并非不可控的“自然现象”。更多时候,它是 PCB 方案阶段一系列选择的直接结果——从散热布局到材料选用,从焊盘设计到防护策略,每一步都在无形中定义着产品的寿命曲线。

优秀的设计,不仅要让产品在出厂时正常工作,更要让它在数年之后,依然稳定可靠。

让您的产品经得起时间考验。

能波达光电可以协助您从方案阶段入手,系统性地规划 PCB 的长期可靠性,将老化问题设计于未然。