在很多项目中,样板阶段往往被当作一个“过渡环节”:

电路能跑、功能验证通过、演示没问题,似乎就可以进入量产准备了。

但现实情况是,大量量产问题,并不是发生在量产阶段,而是早在样板方案阶段就已经被决定了。只是当时没有显现出来,或者被“样板能用”这一结果掩盖了。

从 PCBA 的角度看,样板方案真正的价值,并不是验证“设计是否可行”,而是回答一个更关键的问题:

这个方案,是否具备被稳定、低风险、大规模复制的条件?

为什么很多“能用的样板”,一到量产就开始出问题?

这是很多项目都会经历的阶段:

样板阶段进展顺利,功能演示正常,客户、研发都比较乐观;

但一进入小批量或量产,问题开始集中出现。

常见表现包括:

- 焊接良率不稳定

- 个别元件频繁返修

- 生产节拍被拉长

- 测试工位堆积,效率急剧下降

- 成本明显高于最初预期

这些问题往往会被归因于“工厂不行”、“供应链波动”、“量产复杂度高”,但从 PCBA 方案的角度复盘,很多根源其实非常清晰——样板阶段只验证了功能,却没有验证量产条件。

样板的容错率极高:

可以人工干预、可以返修、可以临时替代物料、可以牺牲效率。

而量产几乎不会给这些“灵活空间”。

样板方案在 PCBA 流程中的真实定位

如果站在 PCBA 的视角重新定义样板,它至少承担三层意义:

- 电气与功能可行性验证

- 制造与装配工艺的可行性验证

- 量产一致性的初步验证

但在实际项目中,很多样板方案只完成了第一层。

当样板只被当成“功能验证工具”,后续所有量产问题,都会在成本最高、时间最紧张的阶段才暴露出来。

一个成熟的 PCBA 方案,应该在样板阶段就开始思考:

- 这个设计,量产时焊得稳吗?

- 良率会卡在哪一步?

- 哪些地方一旦放大到批量,会变成瓶颈?

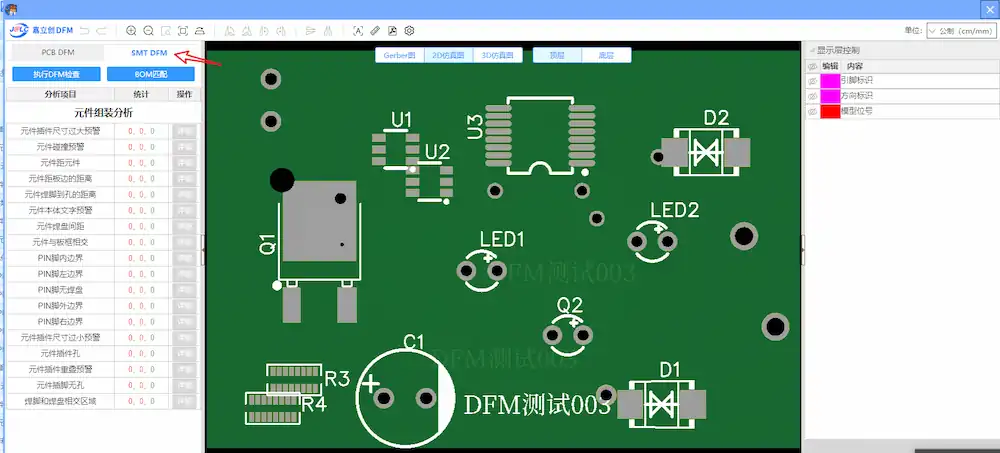

样板阶段的第一个关键铺垫:可制造性(DFM)

在 PCBA 方案中,DFM 并不是量产前的“检查清单”,而是样板方案的一部分。

样板阶段如果忽略 DFM,往往会出现一种假象:

“样板没问题,但量产总是出问题。”

常见的 DFM 隐患包括:

- 焊盘设计只适合手焊或小批量

- 封装选择偏冷门或工艺窗口极窄

- 元件间距在样板阶段勉强可焊,但量产风险极高

- 钢网开口、阻焊设计未考虑批量公差

这些问题在样板阶段很容易被掩盖,因为样板可以通过人工调整、局部返修来“救回来”。

但一旦进入量产,这些“救火手段”就会直接转化为成本和交期压力。

样板 BOM:是否为量产做过预演?

在 PCBA 项目中,BOM 决定的不是能不能做样板,而是能不能持续生产。

很多样板方案存在一个典型问题:

为了尽快打样,BOM 中大量使用临时替代料、库存尾料或交期不稳定的器件。

样板能顺利完成,但进入量产后才发现:

- 关键器件交期不可控

- 原型号停产或即将 EOL

- 二供、三供无法直接替代

- 封装或参数在量产中放大了风险

如果样板 BOM 本身就不具备量产可复制性,那么后续的所有优化,都是被动调整,而不是主动规划。

从 PCBA 方案角度看,一个合格的样板 BOM,至少应该回答这些问题:

- 这个物料,量产阶段能稳定供货吗?

- 是否存在成熟的替代方案?

- 封装、品牌、参数是否适合长期生产?

PCB 与装配工艺:样板是否真正暴露了难点?

很多项目在样板阶段,只关注“有没有问题”,而不是“问题集中在哪里”。

但对 PCBA 来说,更重要的是:哪些工艺在样板阶段就已经显得勉强?

例如:

- 双面贴装是否存在偏移或虚焊倾向

- 精密器件在回流后是否稳定

- 特殊器件是否对贴装参数高度敏感

- 是否存在“必须靠经验才能焊好”的区域

样板阶段如果已经暴露出工艺难点,却没有在方案层面解决,那么这些问题在量产时只会被放大,而不是消失。

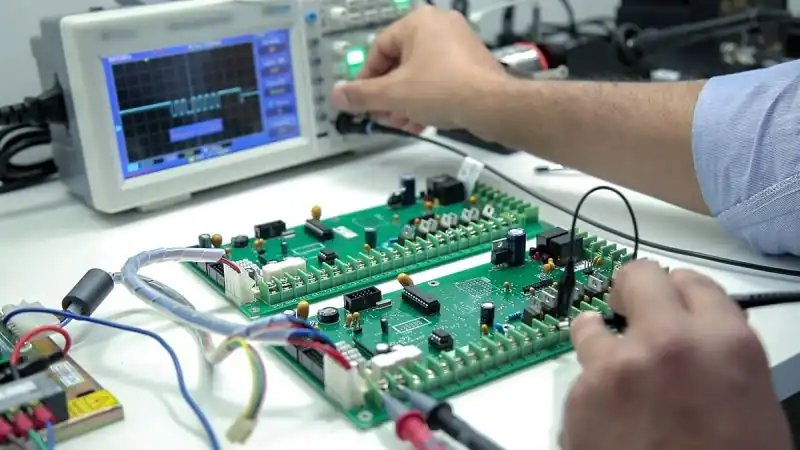

测试方案:样板是否为量产测试提前铺路?

这是很多方案“看起来完整,但量产成本失控”的核心原因之一。

在样板阶段,测试通常是灵活的:

人工测试、临时脚本、手动判断,甚至“能跑就行”。

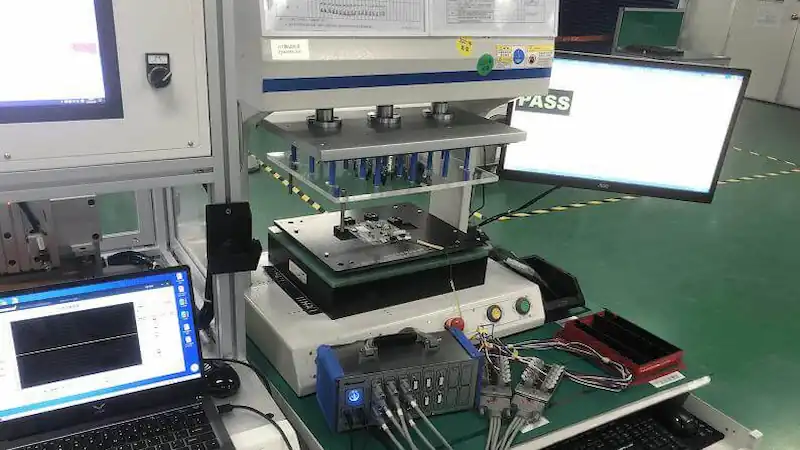

但量产测试面对的是:

- 测试效率

- 测试一致性

- 测试可维护性

如果样板阶段完全没有考虑测试结构和测试点布局,后续量产可能会遇到:

- 测试治具复杂、成本高

- 测试节拍跟不上生产

- 不良品难以快速定位问题

从 PCBA 方案角度看,样板测试不是终点,而是量产测试体系的雏形。

样板数据与反馈:有没有为量产留下可复用信息?

很多项目在样板阶段结束后,真正留下来的只有一件事:

“样板成功了。”

但对后续量产来说,更有价值的是:

- 哪些问题在样板阶段出现过?

- 哪些设计是“勉强可行”?

- 哪些调整是被迫做出的权衡?

如果这些信息没有被记录、整理、回馈到方案层面,量产阶段往往会重复踩同样的坑,只是代价更高。

一个代价极高的误区:样板成功后再考虑量产

这是很多项目最容易掉进去的陷阱。

样板阶段看起来节省了时间,实际上只是把风险推迟到了量产阶段。而量产阶段的每一次修改,都会带来:

- 更高的物料成本

- 更长的交期延误

- 更复杂的供应链调整

- 更大的质量风险

从 PCBA 的角度看,样板阶段是解决问题成本最低的窗口期,而不是可以“先凑合”的阶段。

样板方案,如何真正为量产铺路?

如果用一句话总结:

好的样板方案,不是为了证明设计“是对的”,

而是为了证明:这个方案可以被稳定、低风险、低成本地复制。

这意味着在样板阶段,就要把量产视为既定目标,而不是未来再考虑的事情。

结语:把样板当作量产的一部分

在 PCBA 项目中,样板不是一个孤立的阶段,而是量产体系的起点。

当样板方案从一开始就融入制造、物料、测试和一致性思维,后续量产自然会更顺畅;

反之,再优秀的功能设计,也可能在量产阶段付出高昂代价。