“明明样机可以跑,为什么还要改?”

“算了一下成本超了,不得不改。”

“都要量产了,工厂说生产不了,必须改。”

如果你在硬件开发中经常遇到这些场景,那么你一定对“方案反复修改”带来的阵痛深有体会。项目周期被不断拉长,预算在不知不觉中消耗,团队之间开始相互质疑:到底是客户需求反复无常?还是研发设计不够成熟?或是工厂过于保守?

将问题简单地归咎于某一方,往往只会让下一次返工来得更快。真正需要审视的,是 PCBA 方案在早期是如何被“确定”下来的。

为什么总在“改方案”?问题真的出在“客户反复”吗?

表面上看,方案改动总是源于一些直接原因:

- 功能需求的临时调整

- 成本压力下的价值工程

- 交期缩短带来的设计妥协

- 关键物料突然短缺或停产

然而,更深层次的原因往往在于开发流程本身:

- 方案过早“定型”:在技术路径尚未充分探索时,就匆忙进入执行阶段,把“初步构想”当成了“最终决策”。

- 协同设计脱节:硬件、PCB、结构、软件等部门各自为战,决策信息分散,导致后期才发现相互冲突。

- 制造端介入过晚:工厂直到打样或试产阶段才参与,其提出的可制造性建议往往只能以“改版”为代价来实现。

一个需要点破的现实是:

大多数PCBA方案不是“改得太多”,而是“定得太早、太死”。

方案阶段最易埋下返工隐患的5个决策

1. 关键器件过早锁死,却无替代预案

- 现象:在方案初期就唯一指定MCU、电源芯片、无线模组等核心器件。

- 风险:未评估第二货源或PIN对PIN替代方案。一旦面临价格暴涨、交期延长(如从6周变为26周)或原厂停料,唯一的出路就是修改原理图、PCB,并重新打样。

- 核心观点:不是不能选定器件,而是在进入“不可逆节点”(如投板)前,必须为关键器件保留可替换的设计余地。

2. PCB尺寸与结构边界定得过死

- 常见问题:

- PCB外形完全贴合结构内壁,未预留布线或修改空间。

- 接口位置只追求美观,忽略了组装、焊接和测试的可操作性。

- 后期想增加功能(如指示灯、按键)时,发现板上已无“立锥之地”。

- 后果:一个小小的功能调整,就可能引发PCB层数增加(如2层改4层),或被迫采用飞线、补丁等降低可靠性的补救措施。

结构一旦先于电路方案冻结,返工几乎成为必然。

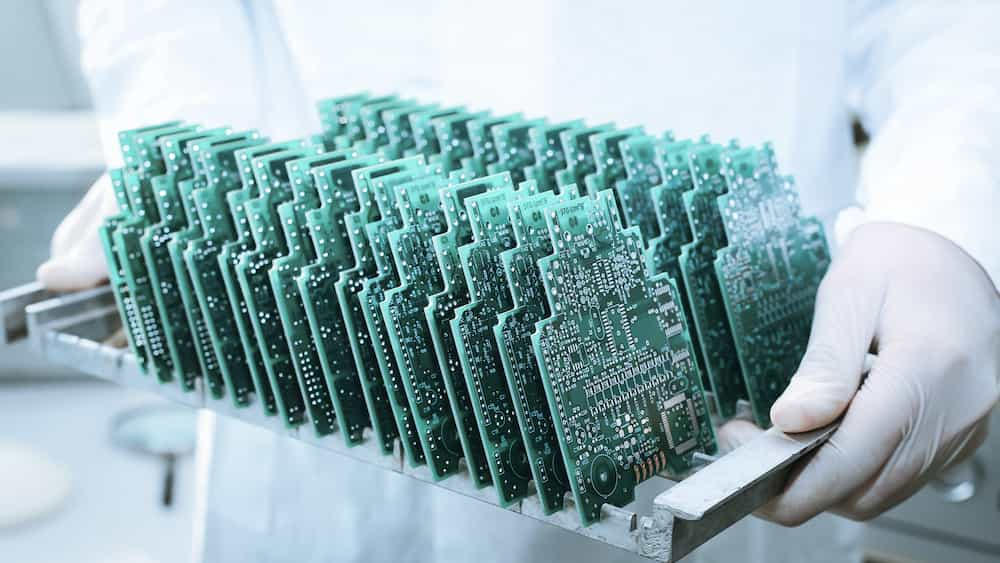

3. 只设计了“能工作”的样机,而非“可量产”的产品

- 典型表现:样机依靠手工焊接、低速烧录和人工调试得以运行,但PCB上缺少完整的测试点,未考虑ICT(在线测试)或FCT(功能测试)的可测性设计。

- 量产时的苦果:进入小批量阶段后,测试效率极低,良率无法稳定,工厂最终会要求“改板增加测试点”。返工便从这里开始。

4. 低估电源、散热、ESD等“隐性”需求

- 方案阶段的危险口头禅:“功耗不大,应该没问题”、“类似项目也是这么做的”、“后期实测再调整”。

- 量产阶段的残酷现实:实际负载下电源余量不足、高温环境芯片异常、静电一击即复位。这些问题往往无法通过“调参数”解决,最终只能修改PCB布局或增加器件。

5. 软件假设过多,硬件被迫兜底

- 危险的软件假设:“软件可以限制峰值电流”、“通过程序能避免所有误操作”、“那种异常场景不可能发生”。

- 硬件的事后补救:当软件真正运行时,才发现用户行为不可控、极端场景真实存在,软件无法完全兜底,必须由硬件承担。结果便是:改板、加器件、重新布局。

如何在方案阶段就“设计出不易返工的PCBA”?

1. 明确划分「探索期」与「冻结期」

- 探索期:目标应是验证技术路径、排除高风险方案。此阶段鼓励探索和修改,但避免做出不可逆的决策(如锁死唯一器件、压死PCB空间)。

- 冻结期:在关键节点(如投板前)进行正式评审,确认方案成熟度后方可进入。这比单纯追求“少改几次”更为现实和有效。

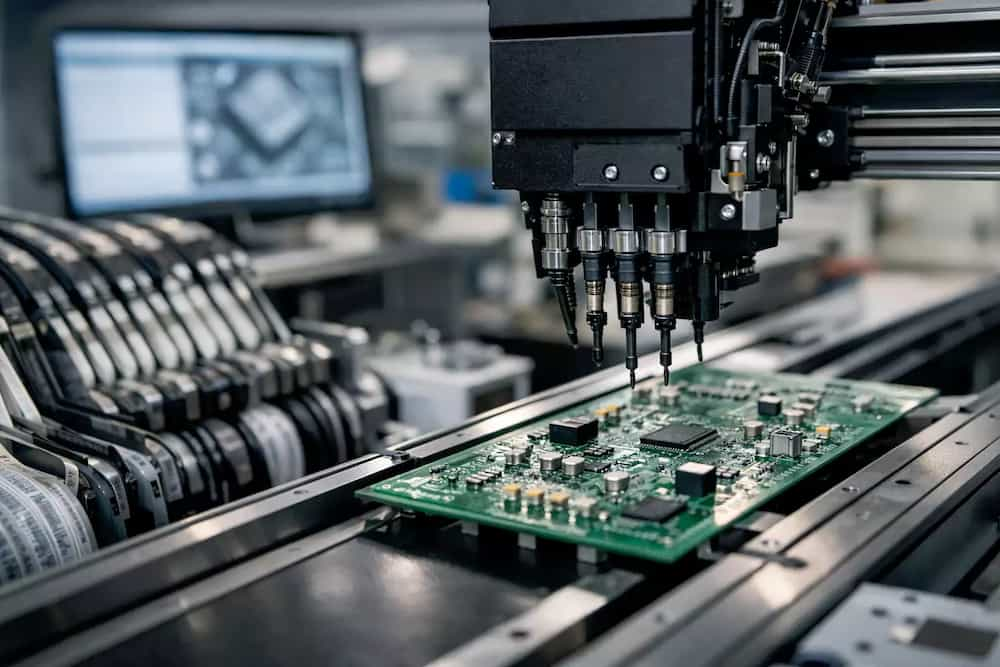

2. 在原理图阶段就引入工厂视角

- 做法:不要等到打样时才把图纸发给工厂。在原理图设计阶段,就邀请制造伙伴参与评审,共同检查:

- 测试可行性:是否预留了必要的测试点?

- 供料稳定性:所选器件是否供货稳定?有无替代料?

- 工艺风险:是否存在难以焊接或装配的设计?

- 价值:这一步能提前暴露量产环节可能遇到的障碍,直接减少30%以上的后期返工概率。

3. 有意识地为“未来可能的变化”预留空间

- 这不是过度设计,而是经验智慧:

- 电源设计预留一定裕量,关键电路预留备用焊盘。

- 在关键接口和可能扩展的功能区域,预留一定的PCB空间。

- 预估软件可能升级的方向,硬件提前做好部分支撑。

目的不是为了改而设计,而是为了“不怕改”而设计。

什么时候改是合理的?什么时候是浪费?

- 值得的改动:

- 在试产前发现系统性风险(如散热、EMC问题)。

- 能显著降低BOM成本或大幅提升量产良率的优化。

- 不值得的改动:

- 仅为追求“更完美”的参数,而无明确的用户体验或成本收益。

- 没有经过充分评估、仅为“锦上添花”的功能追加。

核心结论:并非所有返工都应避免,但所有 “被迫的、计划外的”返工,代价都极其高昂。

结语

真正成熟的PCBA方案,是改得起、量得稳

一个优秀的PCBA开发过程,其目标并非追求“一次定型、永不修改”——这在复杂硬件开发中几乎是不可能的。

真正的成熟在于:

- 改动有边界:修改是基于清晰的评估,而非被动响应。

- 风险被前置:主要问题在方案和设计阶段已被识别和解决。

- 成本可预测:即使有改动,其影响和代价也在可控范围内。

因此,对于客户而言,最重要的不是“样机交付有多快”,而是 “从方案到量产,能否少走几次昂贵的回头路”。

让每一次修改都成为主动优化,而非被动返工。