你是否想过,为什么方案阶段最容易忽略 DFM?

项目刚刚立项,所有人的核心目标是什么?——“功能先实现”。

时间紧,人手少,第一版样机只要能跑起来,就算阶段性的成功。这是研发团队再熟悉不过的典型场景。

在这种高压状态下,我们很容易陷入两种心理误区:

- “先画板,后面再优化”:当务之急是把原理图和PCB画出来,制造工艺问题“以后再说”。

- “打样能过,量产应该问题不大”:5片、10片的工程样机焊接顺利,便对批量生产充满了乐观。

这些想法非常自然,但也极其危险。它们共同指向一个被普遍忽视的认知盲区:DFM(可制造性设计)并非为量产服务的“附加项”,而是应该在方案阶段就介入的“核心约束条件”。它决定了你的设计是能顺利转化为商品,还是会在量产线上不断“爆雷”。

什么是 DFM?为什么不只是制造端的事情

DFM(Design for Manufacturability),直译为“面向制造的设计”。它的核心目标是:确保产品设计能在稳定、可重复、且成本可控的条件下被高效地制造出来。

然而,关于DFM,存在着广泛的误解:

- ❌ 误解一:DFM = 工厂给的工艺规则表。很多人认为,这只是一份关于线宽线距、孔径大小的冰冷清单。

- ❌ 误解二:DFM = 下单前最后一轮检查。把它当作一个“质检关卡”,设计完成后去核对一下即可。

这些误解将DFM矮化为一个纯制造端的、事后的环节。正确的认知是:DFM本质上是设计与制造之间的协同语言,是一套贯穿产品开发始终的预防性思维。

一个至关重要的原则是:决策越靠前,修正成本越低。在方案阶段修正一个问题,可能只需修改一个封装或一个布局;若等到量产时才发现,代价可能是数十万的报废、数周的延期,甚至整个项目的失败。

方案阶段忽略 DFM,量产中最常见的 6 类问题

1. 打样没问题,量产良率却上不去

这是最经典的“陷阱”。样机数量少,工艺裕量小的问题容易被“运气”掩盖(比如,恰好用了某批性能较好的板材,或贴片机状态极佳)。一旦进入批量生产,工艺的波动性开始显现,问题集中爆发:

- 现象:开路、短路频发,局部焊接不良(如虚焊、冷焊)比例异常高。

- 本质原因:设计参数(如间距、焊盘尺寸)刚好踩在工艺能力的极限上,没有为生产波动预留安全裕量。

2. PCB 结构或层叠设计不利于批量生产

工程师为了追求极致的性能或成本,可能会选择非主流的设计:

- 常见问题:采用非常规的板厚/铜厚组合,或者为了阻抗控制设计了极其特殊的层叠结构。

- 后果:主流PCB板厂需要单独调整生产线,导致不同批次板材的一致性差,压合良率波动。工厂换线成本高,最终反映为交期不稳定、单价上升。

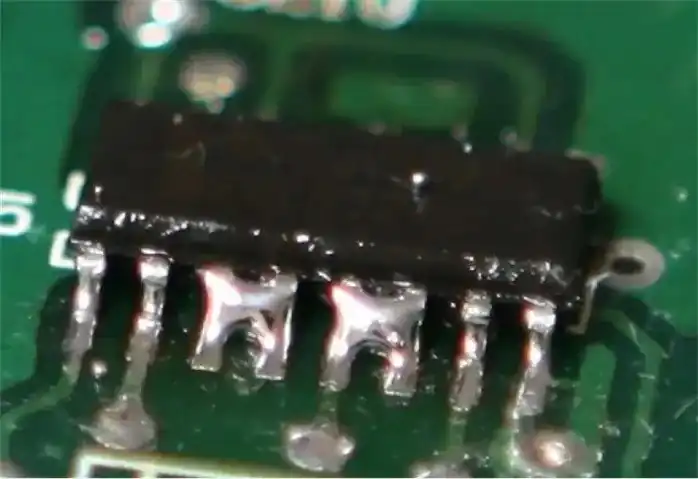

3. 封装与焊盘设计导致装配问题

“照着芯片Datasheet的推荐尺寸画焊盘”是常见做法,但这往往忽略了实际生产场景:

- 典型情况:焊盘尺寸或间距与工厂的钢网开孔工艺、回流焊热风不匹配。

- 量产后果:立碑(Tombstone)、元件偏移、虚焊等问题比例飙升。同时,糟糕的焊盘设计会导致AOI(自动光学检测)误判率极高,大量人工复判和返修,成本暴涨。

4. 测试与维修在设计阶段完全没考虑

设计方案时,所有精力都聚焦于功能实现,测试是“以后的事”。

- 常见忽略点:未在关键网络预留测试点;为了布线美观将关键信号埋在内层,且未打孔引出;高密度元件周围未留维修间距。

- 后果:量产时无法进行有效的ICT(在线测试)或飞针测试,故障板无法定位问题,只能整板报废或依靠工程师“盲修”,极大地降低了生产直通率。

5. 元器件选型不考虑供应与替代性

方案阶段的选型逻辑往往是:“这个料性能最好,就用它”。

- 忽略点:该物料是否是市场常备料?供货周期多长?是否有pin to pin的等效替代方案?封装是否易手工焊接(以备维修)?

- 量产后果:遭遇缺料时束手无策,被迫停线等待,或为了替代一个物料而紧急改板重做,打乱整个生产计划。

6. 成本在量产阶段失控

工程师计算的单板成本通常只包含BOM(元器件)成本。

- 初期预期:“我们的BOM成本控制得很好,总成本应该不高。”

- 实际情况:由于上述各类问题叠加,导致特殊工艺费、良率损失、额外测试成本、返修人工、延期罚金等隐性成本急剧上升。

- 最终结果:不是BOM本身贵,而是你的设计让整个制造过程变得极其昂贵。

为什么这些问题在方案阶段“看不出来”?

这源于研发与制造端之间固有的信息割裂和几个典型的认知偏差:

- 样机阶段的“假安全感”:小批量手工贴片或慢速贴装,与高速SMT产线的环境天差地别。

- 设计评审的局限性:内部评审往往只关注“功能是否实现”、“性能是否达标”,极少深入评审“制造路径是否通畅”。

- 缺乏量产视角的反馈闭环:研发团队很少深入产线,不了解贴片机、AOI、波峰焊、测试治具的真实工作逻辑和约束条件。

如何在方案阶段就避免这些问题?

将DFM思维前移,并不需要高深的技术,而是需要流程和意识的转变:

- 在原理图阶段引入DFM视角:选型时同步查阅元器件的供货情况与常见封装的可制造性评分。

- PCB Layout前做制造可行性预评估:对核心器件(尤其是BGA、QFN、细间距元件)的布局、布线密度进行初步评估。

- 关键决策点提前沟通:在确定 层叠结构、关键焊盘设计、测试方案 之前,主动与有经验的PCB/PCBA工程师或制造商进行初步沟通。

- 树立新约束:把“是否好制造、好测试、好维修”提升到与“功能、性能、成本”同等重要的设计约束维度。

什么时候应该让制造方介入方案阶段?

我们建议,如果你的项目符合以下任一特征,就应尽早让制造方(或具备深厚制造经验的技术方)介入:

- 中等及以上批量预期(例如,预期量产规模>1K/月)。

- 设计复杂度较高:如多层板(≥8层)、高密度互联(HDI)、大量使用BGA/QFN等精密器件。

- 项目容错率低:周期紧,没有预留“改板重来”的时间,或成本控制压力极大。

方案阶段介入的价值是实实在在的: 少改一次板,可能省下的是2-3周的宝贵项目周期;少一次量产返工,避免的可能是数十万的经济损失和无法估量的商誉损失。

结语:DFM 不是拖慢进度,而是避免返工

真正拖垮项目进度的,从来都不是在前期多花几天时间进行DFM评估。

而是在量产阶段,被迫停下生产线,回头修改设计;是整个团队停下手中的新项目,去解决本该在图纸上就解决的问题。

将制造问题前移到设计阶段解决,是一个研发团队从“稚嫩”走向“成熟”的关键标志。

如果你正在规划一个新的PCBA项目,或已在量产中遭遇棘手问题,希望重新审视设计的可制造性,提前进行专业的DFM可行性评估,往往是性价比最高的风险规避策略。

能波达光电提供从PCB设计到PCBA量产的全链条制造技术咨询,可在您的方案阶段早期介入,协助识别并规避潜在的可制造性风险,让您的设计更顺畅地走向市场。