在产品硬件开发的核心——PCB设计阶段,关于使用2层板还是4层板的抉择,常常是项目初期成本与风险权衡的焦点。行业内普遍存在一种默认认知:2层板意味着低成本、设计简单,而4层板则代表高成本和复杂性。然而,现实中的许多项目恰恰因此陷入误区,选择了2层板却在实际量产中遭遇了稳定性挑战,导致综合成本不降反升。

本文将深入剖析2层与4层PCB在成本与稳定性上的真实差异,揭示PCB层数并非成本高低的唯一变量,稳定性也绝非层数越少越安全的核心观点。

一、为什么“2层一定更便宜、更简单”是一个误区?

这一误区源于对PCB成本的片面理解。确实,从单板直接的加工费看,2层板通常更具价格优势。但当我们将视角扩展到整个产品生命周期——包括设计调试、量产良率、售后维护等环节时,结论可能截然相反。

许多项目在前期为了“节省成本”而强行采用2层设计,却在后期不得不为频发的电磁干扰(EMI)问题、偶发性死机、反复的改板投入数倍于层间差价的时间和资金。因此,层数选择的核心,不在于表面的板材费用,而在于它将技术风险置于何处。

二、2层PCB的“表面成本优势”从何而来?

1. 单板加工成本确实更低

- 材料与结构简单:仅使用一张芯板,层压次数少。

- 制程步骤精简:钻孔、电镀、蚀刻等工序相对4层板更少。

- 小批量吸引力强:在打样和小批量阶段,报价优势明显。

2. 方案阶段易快速迭代

- 布线自由度(看似)高:初期布局布线约束较少。

- 工程验证周期短:制板周期通常短于多层板,便于快速验证功能。

然而,这仅仅是“账面成本”或“初期可见成本”。

三、2层PCB在稳定性上的隐性风险

1. 地参考不完整,信号回流不可控

- 回流路径绕行:高速信号无法找到紧邻的完整参考平面,回流路径长且环路面积大。

- EMI与串扰风险激增:成为辐射发射和接收干扰的天线,产品易超标。

- 环境敏感性高:对周围元件布局、外壳结构等变化异常敏感。

2. 电源与信号混布,噪声耦合严重

- 缺乏独立电源层:电源网络依靠走线,阻抗高,动态响应差。

- 电源完整性(PI)堪忧:完全依赖布局和大量去耦电容补救,设计难度大。

- 噪声耦合路径复杂:数字噪声极易通过共用路径耦合到敏感模拟或电源电路。

3. 容错空间极小,依赖“艺术级”设计

- 牵一发而动全身:任何细微的布局调整都可能破坏脆弱的电气平衡。

- 极度依赖工程师经验:设计成败系于个人能力,可复制性和可传承性差。

- 团队协作与新手上手风险高:换人接手或团队评审难以保证设计意图被完全理解与继承。

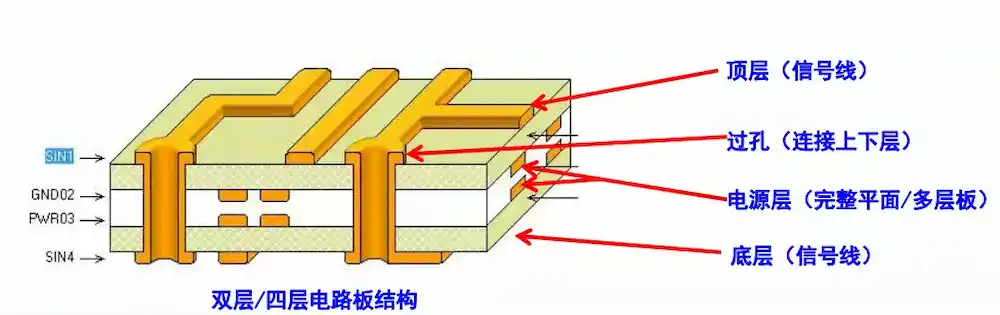

四、4层PCB的真实成本构成:不只是“多两层”

1. 板材与工艺成本增加

- 层压次数增加,材料(半固化片、铜箔)用量上升。

- 钻孔、对位等工艺要求精度更高。

2. 设计与制造稳定性带来“红利”

- 提供连续参考平面:为所有高速信号提供明确、低阻抗的回流路径。

- 可控阻抗易实现:通过调整层间介质厚度,能更精准、便捷地控制特征阻抗。

- 系统性风险下降:从设计端大幅降低了EMI、ESD(静电放电)等问题的发生概率。

五、4层PCB在稳定性上的实际优势

1. 信号完整性(SI)有根本保障

- 回流路径明确、最短,信号质量好,时序易保证。

- 高速接口(如USB、HDMI、DDR)性能更稳定,一致性高。

- 设计结果可预测、可复制,不依赖“神来之笔”。

2. 电源完整性(PI)更稳健

- 独立电源/地层提供了极低的电源阻抗和优异的去耦效果。

- 对元件布局、批次变化的容忍度更高,量产一致性更好。

- 电源噪声被有效隔离,系统底噪更低。

3. 对制造工厂更友好

- DFM(可制造性设计)容差更大,良率更稳定。

- 工艺窗口更宽,受工厂制程波动的影响小。

- 检验和测试更简便,潜在缺陷更易暴露和控制。

六、为什么有些2层方案反而“更贵”?

当隐性风险转化为现实问题,真正的成本才开始浮现:

1. 反复调试与验证成本

- EMI测试不通过,需要多次整改、测试。

- 实验室功能正常,量产出现偶发故障,排查耗时耗力。

- 为解决问题进行的多次改板(光罩费、工程费、时间成本)。

2. 被迫使用高成本补救方案

- 增加屏蔽罩、滤波器、磁珠等昂贵器件。

- 采用更高规格、更大裕量的电源芯片和电路。

- 在PCB外围“堆料”以弥补板内设计的不足。

3. 量产阶段的“隐形损耗”

- 单板成本虽低,但综合良率可能因电气问题而波动。

- 可交付成本(包含维修、报废、延误)居高不下。

- 品牌声誉因产品稳定性问题受损的风险(无形成本)。

七、什么时候2层板是合理的选择?

2层板并非一无是处,在明确的边界内它是经济的解决方案:

- 电路特性:纯低频、低速数字电路或简单模拟电路(如DC-DC转换器)。

- 电源简单:单电压或少量电压,电流小,噪声要求不严。

- 无严格EMC要求:产品无需通过严格的电磁兼容认证,或工作环境干扰小。

- 方案极度成熟:电路拓扑、布局布线已被前人充分验证,无创新部分。

关键前提:这是基于明确技术边界和风险评估后的理性选择,而非“为了省钱而硬着头皮上”。

八、什么时候4层板是更稳妥乃至必须的选择?

当项目涉及以下特征时,选择4层板是控制整体风险的最优解:

- 存在高速或无线信号:如MCU主频>50MHz、以太网、USB、Wi-Fi/蓝牙、HDMI等。

- 电源系统复杂:多路电源、大电流动态负载、高精度模拟电源。

- 高可靠性或长生命周期要求:工控、医疗、汽车电子等领域。

- 使用环境复杂多变:存在温差大、振动、多种设备并机等场景。

- 预留扩展性与兼容性:为产品未来升级或衍生型号留有余地。

九、方案阶段如何理性评估“2层 vs 4层”?

1. 转变提问方式:从“能不能用”到“能不能稳”

- 评估重点从“能否实现功能”转向“能否稳定量产、按期交付、保持高良率”。

2. 采用“整体交付成本”视角进行核算

- 将潜在的调试成本、改板成本、量产风险成本、售后维护成本纳入财务模型。

- 与团队及管理层沟通时,强调规避远期风险对于项目成功的重要性。

结语:层数选择,本质是风险分配问题

2层板不代表低端,4层板也绝非浪费。真正的核心在于:作为设计决策者,您将技术风险与成本风险分配在了产品生命周期的哪个阶段?

是愿意在前期支付确定的、有限的层压成本,以购买一个更稳健、可预测、易于制造的设计方案?还是赌上后期不确定的、可能高昂的调试、返工与市场风险,去节省前期的确定支出?

这不再是一个单纯的技术选择题,而是一个关乎项目成败的风险管理决策。

在您的下一个项目中,是时候用全新的视角审视PCB层数选择了。我们可为您提供:

- 专业的PCB层数方案评估,基于您的具体电路与需求进行综合分析。

- 详尽的2层/4层板DFM稳定性对比报告,量化潜在风险。

- 方案阶段的成本与风险预审服务,助您在立项之初就锁定最优解。

欢迎联系我们,让专业评估为您的产品稳定性保驾护航。